로봇 밀도 1위인 한국에서 유독 택배만 사람이 하는 이유

해외 출장을 다니다보면, 우리나라 사람들이 얼마나 똑똑한지 알 수 있습니다. 새로운 기술에 적응하고 활용하는 속도가 누구보다 빠르기 때문에 전세계 로봇 밀도 1위 국가가 대한민국인 것도 전혀 이상하지 않죠.

그런데 요즘, 코로나로 물동량이 늘면서 택배 회사 직원 분들이 과로사 하셨다는 안타까운 소식이 계속해서 들려오고 있는데요, 우리나라 생활 수준이 이렇게 높은데, 어떻게 아직도 물리적인 노동을 하시느라 과로사 하시는 분들이 나올 수 있는 건지 정말 안타까운 일입니다. 하지만 실상은 배송 업무만 어려운 게 아니라, 상 하차 및 분류 업무에 정말 많은 노동력이 투입되고, 굉장히 강한 강도로, 오랜 시간 근무를 하고 계십니다.

-

이에 따라 대한 통운은 4,000여명의 분류 인력을 추가 투입하겠다고 밝혔는데요. 코로나 등으로 인터넷 구매는 점차 늘어나는 가운데, 곧 인구 절벽이 오는 우리나라에서 인력의 추가 투입은 임시 방편일 수 밖에 없습니다.

그래서 오늘은 해외 물류센터들의 선진화된 사례를 소개해드리고, 우리나라 물류 센터들이 어떻게 진화할 수 있는지 생각해보려고 합니다. 오늘 소개해드릴 곳은 알리 바바의 물류 자회사 카이니아오Cainiao의 물류창고입니다.

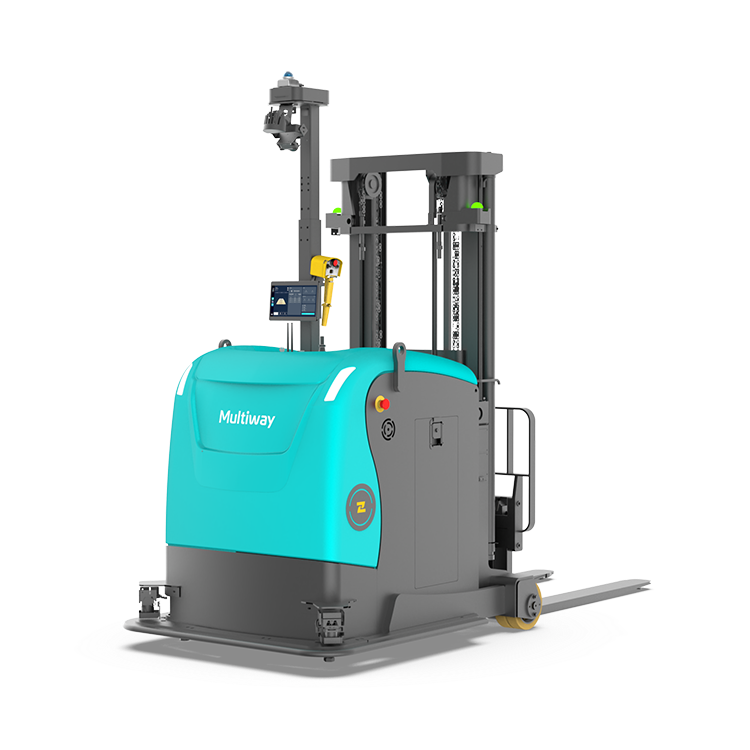

한 종류의 물건들이 아주 많은 양으로 납품이 되면, 대형 로봇 크레인이 팔레트 단위로 적재합니다. 하역이 필요하면 역시 자동으로 내려서 무인 지게차 앞에 놔주고요, 무인 지게차는 이 팔레트를 들어서 로봇 팔 앞에 놔주는 식으로 입고 물품의 상하역이 이루어지죠.

(출처: Cainiao)

그 다음, 로봇 팔이 팔레트에 있는 박스들을 하나, 하나 컨베이어 위에 올려줍니다. 이런 이적재 작업에서 사람이 다치는 경우가 매우 많다고 합니다. 이렇게 입고 된 제품들은 이대로 운송장이 붙어 발송이 되기도 하고, 소형 물류들은 박스 포장 제거 후에 피킹용 선반에 적재가 되는데 이 선반들은 또 무인 이송 차량인 AGVAutomated Guided Vehicle에 실려 주문 처리 스테이션으로 이동합니다.

(출처: Cainiao)

네, 보시다시피 '선반이' 움직이고 있습니다. 원래 창고라고 하면 선반이 가만히 있고 사람이 돌아다니면서 필요한 물건을 꺼내지만, 자동화된 많은 물류창고에서는 사람이 가만히 있고 선반들이 돌아다닙니다. 작업자는 한 스테이션에 정착해 있는 채로 특정 주문 건이 작업자에게 지정이 되면, 그 주문에 포함된 아이템을 싣고 있는 AGV가 작업자의 작업 스테이션 앞에 주차를 합니다. 그럼 작업자는 필요한 물건을 꺼내서 해당 주문에 해당하는 빈Bin에 넣어 주는 겁니다.

이렇게 빈이 채워지면 이미 운송장이 붙여진 빈 박스에 또 다른 작업자가 포장을 하게 되는건데요, 이런 방식으로 하니 사람이 카트 하나 끌고 큰 물류창고를 온종일 돌아다니며 상품을 하나 씩 모으지 않아도 되니, 주문 처리 시간이 3배 이상 줄어들게 됩니다.

이렇게 빈이 채워지면, 이미 운송장이 붙여진 박스에 또 다른 작업자가 안전하게 포장을 하게 되는 건데요, 이런 방식으로 하니, 사람이 카트 하나 끌고 저 큰 물류창고를 왼 종일 돌아다니면서 상품을 하나, 하나 모으지 않아도 되니까 주문 처리 시간이 3배로로 줄어들고 작업자들도 하루 몇 Km씩 걸어다니며 헤매지 않아도 되는 겁니다.

이 AGV에는 혹시 모르는 사람과의 충돌에도 대비하여 안전을 위한 모션 감지 기능이 있고, AGV간에는 Wifi 통신과 AI 기술을 이용해 서로 통신하기 때문에 선반끼리 충돌하는 일도 없다고 하네요.

-

방금 설명 드린 것은 배송을 대행하는 풀필먼트 센터 (쿠팡의 로켓 배송 같이)에서 유효한데, 일반 물류창고에서는 다양한 사이즈의 패키지에 대한 행선지 별 분류 작업이 핵심입니다. 이 작업에서 많은 분들이 부상을 당하기도 하고, 가장 피로감을 많이 느끼기도 합니다. 노동력이 가장 집약되는 부분이죠.

(출처: Cainiao)

카이니아오 창고에서는 보시다시피 큰 로봇들이 컨베이어에 물품들을 하나하나 올려주고, 비전 센서를 이용해 행선지를 구별한 후 박스들을 구획에 떨어트려줍니다. 이렇게 1차 분류된 박스를 로봇이 도시락 통처럼 귀엽게 생긴 AGV에 올려주면 AGV가 달려가서 바닥의 구멍에 툭툭 떨어트려줍니다. 각각의 구멍들은 배달 구획 별로 지정된 배달 자루들이 연결되어 있죠.

(출처: Cainiao)

알리바바는 이런 로봇 자동화를 통해 인건비를 70%나 줄일 수 있었고, 속도와 정확도 또한 많이 높아졌다고 합니다. 또한 중량물 핸들링 때문에 발생하는 안전사고도 방지가 가능한데다가, 특히 요즘같은 언택트 시대에 같은 공간에서 많은 작업자들이 감염병에 위험에 노출되지 않아도 않아도 되어 사업의 리스크를 대폭 감소시킨 것입니다.

그럼 이제 제목에서 언급한 "로봇 밀도가 가장 높은 나라에서 유독 택배만 사람이 하는 이유"에 대한 이야기를 해보겠습니다. 가장 결정적인 이유는, 택배 물류는 '단위 공정 자동화가 아닌, 전체 자동화가 필요한 공정' 이라는 것입니다. 팔레트에 차곡차곡 쌓여있는 큰 화물을 A에서 B 지점으로 옮기는 공정을 자동화 하는 것은 생각보다 간단합니다. 하지만 실제 물류 센터에서는 사이즈와 형태, 재질이 모두 다른 수만 개의 패키지들을 목적지 별로 '구분하여' 이동해주어야 하는데 이는 로봇 하나 가져다 두어서 해결되지 않습니다.

아예 로봇 자동화를 위해 물류의 흐름과 업무 프로세스까지 완전히 뒤집어야 하는 복잡한 과정과 많은 시간이 필요합니다. 여기에 '낮은 운임'도 문제입니다. 택배비 2,500원 중 물류 센터에서 가져가는 수익이 워낙 적다 보니 대규모 투자가 필요한 자동화는 자연스럽게 뒤로 미루고 일용직 직원들의 수를 늘리거나 일하는 시간을 늘리는 등 단기적인 해결책에 집중하는 겁니다. 우리나라도 앞으로 1-2년 후에는, 로봇 자동화를 통해 택배 노동자분들의 근로 환경이 많이 개선되었다는 뉴스를 접할 수 있기를 바라며, 이만 글을 마치겠습니다.