CJ대한통운 팔레타이징 상용화 시작!🦾 이동형 로봇 팔레타이저로 신세계 열다.

CJ대한통운

‘이동형 팔레타이저 로봇’ 상용화

“계속 허리를 숙여서 박스를 쌓다 보면,

퇴근 후엔 그대로 뻗게 돼요…”

그동안 물류센터 출고 작업의 핵심이자

고질적인 고충 중 하나는

바로 ‘팔레타이징(Palletizing)’이었는데요.

상품을 포장한 뒤,

도착지별로 나눠 팔레트에 적재하는 이 과정은

단순 반복 동작의 연속이라

신체 부담이 클 수밖에 없습니다.

CJ대한통운은 이런 문제를

로봇으로 해결하기 시작했어요! 🤖

📦 이동하면서 동시에 4곳에 적재해요!

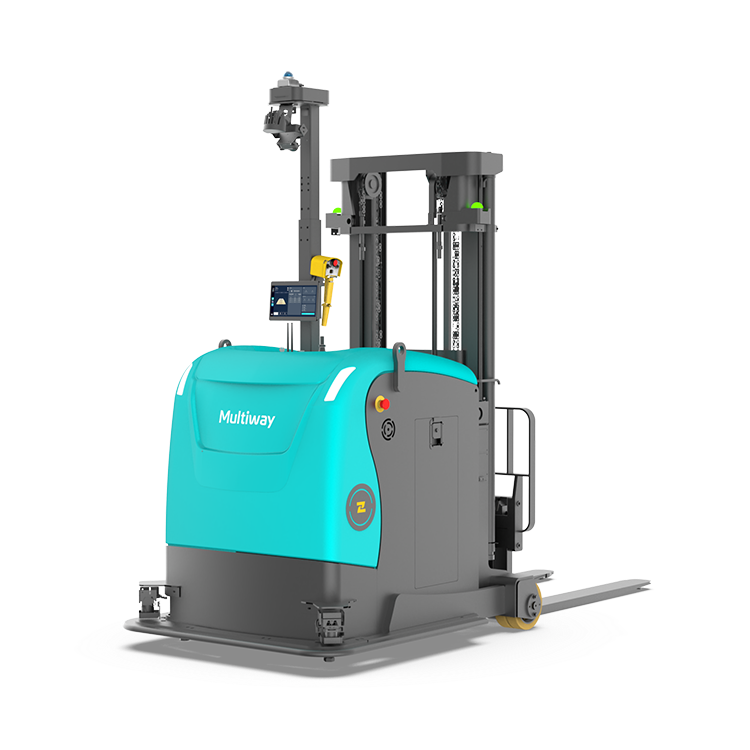

인천GDC에 등장한 ‘이동형 로봇 팔레타이저’

CJ대한통운이

인천 글로벌 디스트리뷰션 센터(GDC)에 도입한

이동형 팔레타이저 로봇은

그야말로 ‘팔레타이징의 신세계’를 열었어요.

이 로봇의 가장 큰 특징은

바로 ‘이동형 구조’라는 점인데요.

기존의 고정형 팔레타이저는 한 자리에 고정되어 있어

하나의 팔레트 작업만 가능했지만,

CJ대한통운의 팔레타이저는

👉 앞뒤로 자유롭게 이동하며

👉 최대 4개의 팔레트를 동시에 작업할 수 있어요.

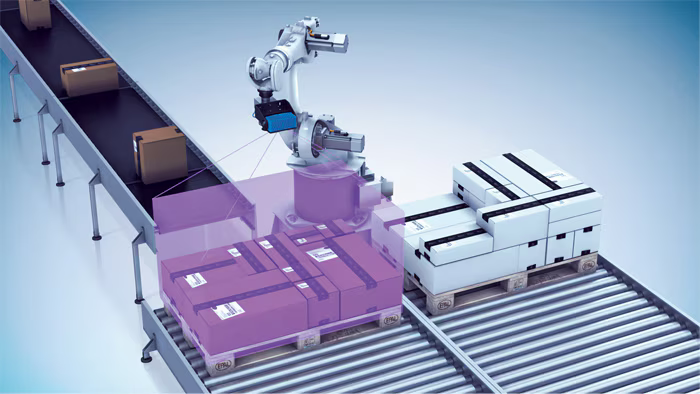

한 대의 로봇이

크기와 목적지가 제각각인 박스들을

AI 비전 기술로 실시간 분석한 뒤,

적절한 팔레트로 박스를 옮겨가며 적재하는 방식이죠.👍

📍예를 들어,

도쿄행, 방콕행, 타이중행, 자카르타행

박스가 뒤섞여 있어도

로봇은 각 박스를 스캔한 후

도착지에 맞는 팔레트로 이동하여

정확히 쌓아 올립니다.

이제 하나의 장비로 여러 국가의 주문을

동시에 처리할 수 있게 된 것이죠.

이처럼 유연한 동작이 가능한 건,

팔레타이저 로봇이 마치 자율주행 차량처럼

레이아웃에 맞춰 움직이기 때문입니다.

바닥에 고정 장치를 설치할 필요 없이,

작업 환경이나 물류 동선이 바뀌어도

유연하게 대응할 수 있어요.

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

🔄 적재 순서까지 AI가 설계합니다!

‘로터리 버퍼 시스템’으로 더 똑똑하게

이 로봇엔 CJ대한통운이 자체 개발한

특허 기술 로터리 버퍼 시스템이 탑재돼 있어요.

무슨 기능일까요?

쉽게 말해, 로봇이

“지금은 이 박스를 바로 쌓는 게 최선일까?”를

스스로 판단한다는 거예요.

예를 들어,

박스들이 컨베이어를 따라 순차적으로 도착할 때,

크기나 순서가 최적화되지 않았으면

👉 일단 버퍼 공간에 ‘잠시 보관’해두고,

👉 나중에 가장 효율적인 순서로 팔레트에 적재합니다.

덕분에 박스들이 빈틈없이 알맞게 쌓이기 때문에

✅ 팔레트 공간 낭비 없이

✅ 적재 효율은 극대화!

기존 버퍼 시스템처럼

넓은 공간이나 복잡한 기계 없이도

회전형 구조로 공간 효율까지 챙긴

똑똑한 시스템입니다.🧠

🧠 “팔레타이징도, 이제는 로봇이 당연한 시대”

CJ대한통운 구성용 자동화개발담당은

“글로벌 이커머스 시장 성장으로

물류 현장이 더욱 다양하고 복잡해지고 있는 만큼,

유연하게 대응할 수 있는 기술 도입은

선택이 아닌 필수”라고 말합니다.

팔레타이징 자동화,

이제 대기업뿐 아니라 다양한 산업현장에서

현실적으로 도입 가능한 기술이에요.

이제 물류센터에서도

로봇은 ‘지능형 팀원’으로 활약하고 있어요.🙌

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

💡 “우리도 이런 로봇 자동화, 가능할까요?”

물론 가능합니다!

CJ대한통운처럼 반복 작업이 많은 물류 환경이라면,

지금 바로 자동화를 시작할 수 있어요.

👇 마로솔에서 실제로 도입된 사례를 소개할게요.👇

✅ 사례 1. 자동차 배터리 팔레타이징 자동화

야스카와 산업용로봇 GP225로

60kg 넘는 배터리를 안정적이고 정확하게!

이미지를 클릭하시면 더 자세한 도입사례 내용을 확인할 수 있어요.

이미지를 클릭하시면 더 자세한 도입사례 내용을 확인할 수 있어요.

이 솔루션은 한국앤컴퍼니에서 생산하는

아틀라스 배터리를

국가별 수출 규격에 맞춰

리팔레타이징하는 공정을 자동화한 사례예요.

💡 핵심 포인트는?

핵심 포인트는 최대 200가지가 넘는

작업 조건을 AI가 자동으로 인식하고

대응할 수 있다는 점이에요.

중형 배터리는 분당 10개,

대형 배터리는 분당 6개까지

처리할 수 있을 만큼 속도도 빠르답니다.

공정은 팔레트를 자동으로 공급하고 정렬한 뒤,

배터리를 정해진 패턴에 따라 정렬하고,

로봇이 적재한 후 허니콤까지 자동으로 삽입하는

전 라인이 모두 자동화돼 있어요.

특히 야스카와 GP225 로봇은

60kg이 넘는 배터리도

안정적으로 반복 작업할 수 있어서

무거운 제품도 문제없이 다룰 수 있어요.🦾

이런 자동화 덕분에

기존에 4명이 필요했던 작업 라인을

1명으로 운영할 수 있게 되었고,

하루 기준으로는 대형 배터리 2,000개,

중형 배터리 4,000개까지도

충분히 처리할 수 있어요.

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

✅ 사례 2. 유한킴벌리의 선택!

디팔레타이징 + 노끈 컷팅 완전 자동화

이미지를 클릭하시면 더 자세한 도입사례 내용을 확인할 수 있어요.

이미지를 클릭하시면 더 자세한 도입사례 내용을 확인할 수 있어요.

유한킴벌리 충주공장에 도입된 이 솔루션은

입고된 팔레트를 자동 해체하고,

노끈을 잘라내어 공급하는

전 공정 자동화 시스템입니다.

📦 어떤 점이 특별할까요?

이 자동화 솔루션은 야스카와 GP50 로봇이

팔레트 위에 쌓인 박스를 디팔레타이징한 뒤,

박스 크기에 따라 자동으로 정렬하고,

노끈을 잘라내고 배출한 뒤

최종적으로 박스를 케이스패커에 투입하는

전 과정을 자동으로 수행할 수 있어요.

특히 이 시스템은 27종 이상의

다양한 크기의 박스에 유연하게 대응할 수 있어,

매번 다른 조건의 자재가 투입되더라도

운영자 패널에 조건만 입력하면

로봇이 알아서 작업을 수행해요.

기존에는 칼을 이용해

노끈을 수작업으로 자르다 보니

안전사고 위험이 컸지만,

이 솔루션은 위험한 작업도 완전 자동화되어

작업자의 안전을 확보할 수 있다는 점이 큰 장점이에요.

이 자동화 시스템 도입으로

✅ 반복되는 수작업 공정을 로봇이 대신하게 되면서

✅ 작업자의 피로도는 줄고,

✅ 인건비 절감과 공장 전체의 운영 효율도

크게 향상되었답니다.😎

📞 “우리도 자동화할 수 있을까요?”

물론이에요!

마로솔은 지금 여러분의 현장에서

✅ 기술 컨설팅부터

✅ 설계, 도입, 운영까지

한 번에 도와드리고 있어요.

CJ대한통운도 시작했어요.

이제, 여러분의 차례입니다.

🦾 아래 버튼을 눌러, 마로솔 자동화 전문가와 상담해보세요!

👇👇👇

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.

버튼을 클릭하면 전문가 컨설팅을 받을 수 있어요.