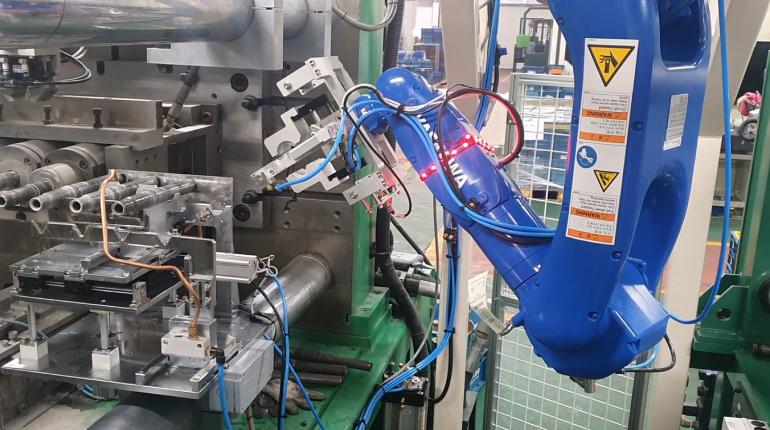

공정 레이아웃

야스카와 GP7을 활용하여 샤프트 가공이 완료된 제품을 다음 가공 공정으로 이송하는 작업을 자동화한 솔루션입니다.

작업대기, 유휴시간을 줄여 생산성을 향상시키고, 위험작업 제거로 작업장 안전 향상을 도모하기 위한 프로젝트로 진행되었습니다. 가공 사이에서 작업물을 이송하는 작업은 안전사고가 발생할 가능성이 높은 공정으로 자동화를 통해 위험요소를 제거하고 연속적인 작업으로 생산 대기 시간도 단축할 수 있었습니다.

총 18대 설치 운영 중에 있으며 주.야간 포함하여 총 40여명의 인력 감소로 인하여 인건비 등의 고정경비를 절감하여 회사 운영에 크게 기여한 프로젝트입니다.

구성요소

| 로봇 | YASKAWA GP7;

- 6축 다관절, 가반하중 7kg, 작업반경 927mm

- 무게 34kg, 반복정밀도 ±0.01 mm |

|---|---|

| 주변기기 | 공압그리퍼;

샤프트 가공장치 2대 (별도품) |

작업순서

| STEP 1. | 1차 가공품 픽업 |

|---|---|

| STEP 2. | 2차 가공기에 투입 |

특장점

생산 효율 개선 및 뛰어난 공간 활용도

유휴를 최소화한 연속 작업 수행으로 생산 효율 개선

빠른 속도의 산업용 로봇 적용으로 사이클 타임 최소화

천장 마운팅 설치로 인해 작업 공간 활용도 극대화

관리 포인트 최소화로 작업자 투입수 감소

도입효과

| 주요지표 | 유휴 없는 생산으로 생산성 향상

작업장 안전 향상 |

|---|---|

| 도입기업 피드백 | "작업 유휴 및 대기를 최소화하고 고속의 산업용 로봇을 적용하여 생산성을 크게 향상 시킬 수 있었으며 위험 작업 요소가 제거되어 작업자도 안전하게 작업을 수행할 수 있게 되었습니다." |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

코크스 실링 자동화, 위험 작업을 로봇으로 🤖🛡️

야외·고온·협소 환경에서도 안정적인 로봇 운용을 가능하게 하는 제철소 맞춤형 모바일 매니퓰레이터 통합 관제 솔루션입니다.

눈대중 분류는 그만! AI비전으로 알루미늄 스크랩을 “자동 검사·자동 분류”하는 스마트 공정✨

알루미늄 스크랩 약 10종을 단층 공급과 차광 비전 검사 환경에서 비전 AI로 자동 검사·분류하고, 고속 배출로 지정 라인에 자동 선별하는 공정 자동화 솔루션입니다.

픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용한 픽 앤 플레이스 솔루션

이 적용사례는 픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용하여 프레스라인에서 철판의 픽 엔 플레이스 공정을 자동화한 솔루션입니다. 비전과 협동로봇의 패키지로 비정형화된 철판도 안전하고 효율적으로 핸들링할 수 있습니다. 작업장 내 작업자들이 가장 기피하던 업무를 자동화하여, 작업 효율 향상과 더불어 작업자 이탈을 막았습니다.

![[업계 최저가] YASKAWA GP7 (Payload : 7kg, Reach : 1693mm)](/_next/image?url=https%3A%2F%2Fd1fchzsdhim61l.cloudfront.net%2FStore%2Fthumbnail%2F193%2F86d9e7ec-c861-4a56-99f2-470764b497e6%2FGP7.png&w=256&q=75)