공정 레이아웃

이 솔루션은 KAWASAKI RS020N 로봇을 활용하여 손상되기 쉬운 동도금 플레이트를 안전하게 이송하는 공정입니다.

동도금 작업이 완료된 동박 제품을 후공정 작업을 위한 이송작업을 자동화 할 수 있습니다.

구성요소

| 로봇 | KAWASAKI RS020N;

- 6축 다관절, 가반하중 20kg, 반복정밀도 ± 0.04mm, 작업반경 1,725mm, 중량 230Kg |

|---|---|

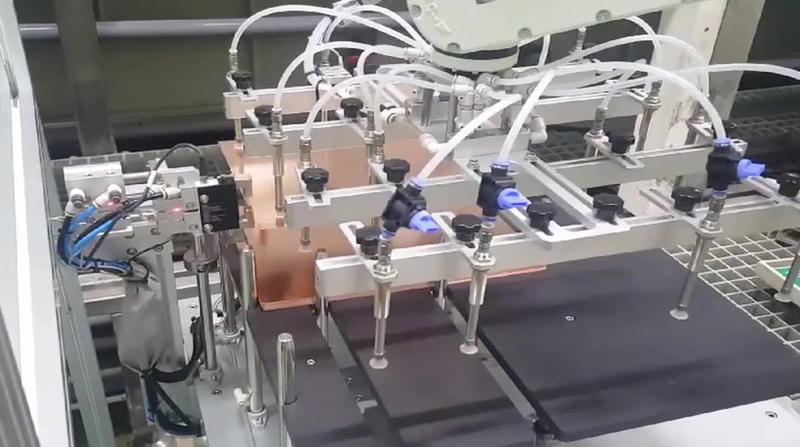

| 주변기기 | 진공그리퍼;

동박 투입 지그;

동박 두께 감지 센서;

동박 클램핑 장치 |

작업순서

| STEP 1. | 동박 적재 지그 투입 |

|---|---|

| STEP 2. | 제품 피킹 |

| STEP 3. | 동박 두께 감지(이물감지) |

| STEP 4. | 클램핑 장치에 언로딩 |

특장점

안전하고 빠른 작업 수행

제품 파손 방지를 고려하여 섬세한 작업을 빠르게 수행 가능

이물 감지 기능을 통한 품질 확보

플레이트 두께 측정을 통해 이물 투입 사전 방지

다양한 제품 종류 핸들링 가능

다양한 제품 크기에 맞춰 작업 수행 가능한 진공 흡착 그리퍼 적용

도입효과

| 주요지표 | 작업 유휴를 최소화하여 작업속도 증대 |

|---|---|

| 도입기업 피드백 | 이물 감지도 가능하여 사전 품질 검사도 가능하고, 다양한 제품 투입에 따른 대응이 가능하여 작업 커버리지가 뛰어납니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

반복 작업은 로봇에게, 품질과 속도는 한 단계 위로! 콘솔 조립 자동화 솔루션👌

이 프로젝트는 기존에 수작업으로 진행되던 자동차 콘솔 조립 라인에 로봇(EPSON 스카라 및 6축 로봇)과 자동 체결기/융착기를 도입하여 인원을 줄이고 생산 효율(UPH)을 높이는 것을 목표로 합니다.

파츠 공급 자동화로 라인당 C/T 개선과 불량률 개선으로 작업효율이 개선되었어요 ⏱️

본 솔루션은 캠 샤프트/캠 피스 공급 자동화를 통해 안정적인 파츠 공급으로 지그 안착 여유시간을 성공적으로 확보한 사례입니다.

AI 팔레타이징 + 오므론(omron) AMR 물류로봇으로 물류자동화 완성! 👏

해당 도입사례는 오므론 AMR 물류로봇과 AI 기반의 팔레타이징 시스템을 결합하여 물류 자동화를 구현한 솔루션 입니다. 고객사는 미래 경쟁력을 위해 인공지능을 접목한 물류 자동화 시스템을 도입하고, 비용 절감과 효율성을 극대화하기 위해 팔레타이징 및 물품 반송 자동화에 높은 관심을 보였습니다. 본 솔루션은 다양한 형태의 물품을 자율적으로 이동 및 적재하여 입출고 과정의 효율성과 정확성을 향상시키며, 작업자의 물리적 부담을 줄이고 안전성을 확보했습니다.