일본 아마존 풀필먼트, 물류로봇이 점령📦 (물류창고 자동화 성공 사례.zip)

아마존 / 자율주행 로봇 / 풀필먼트 / AI물류 / 물류자동화

‘드르르르륵… 드르르르륵…’

작은 마찰음을 내며

바닥을 미끄러지듯 움직이는 로봇들.

누가 봐도 공장 같지 않은 이곳은

바로 아마존의 물류 거점입니다.

🏟️ 축구장 17개 크기의 창고에서

펼쳐지는 로봇 퍼레이드

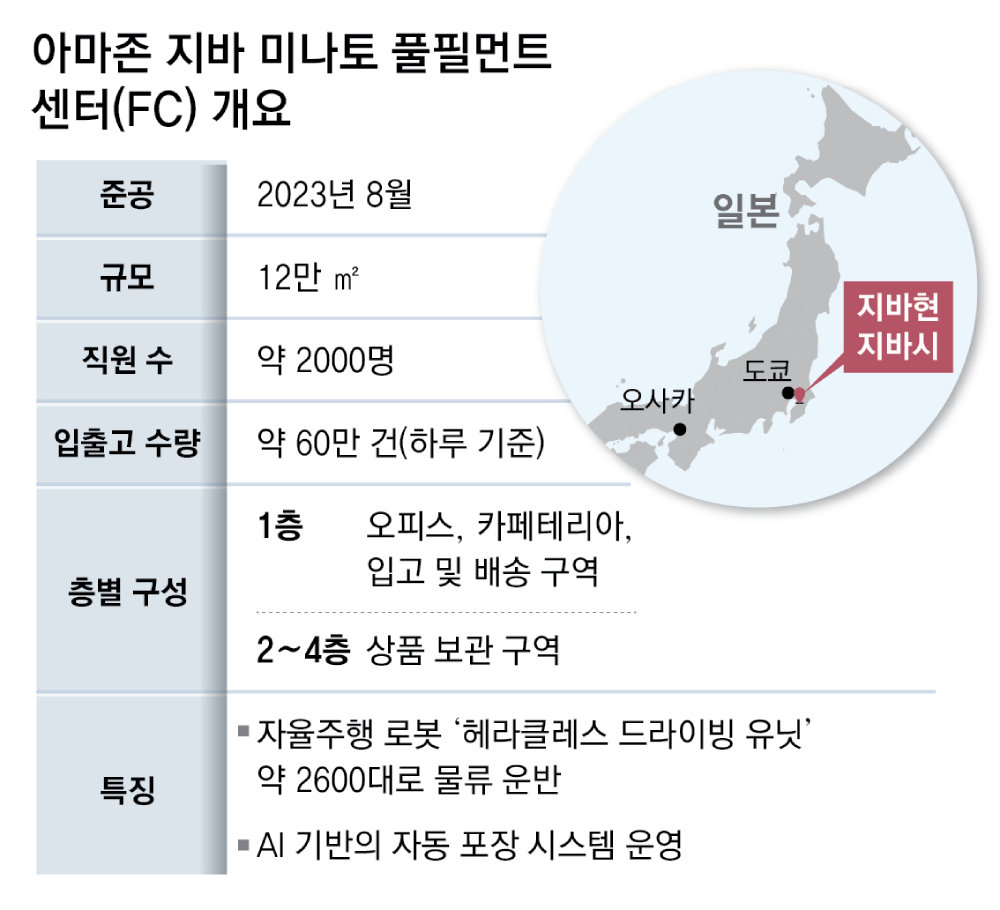

일본 지바현 지바시에 위치한

‘아마존 지바 미나토 풀필먼트 센터’

지상 4층, 무려 연면적 12만㎡,

축구장 17개 크기의 이곳은

단순한 창고가 아니에요.

AI와 자율주행 로봇이

한 치의 오차 없이 움직이며

하루 60만 건의 주문을 처리하는

초자동화 물류 허브랍니다.

[지바=뉴시스]전병훈 기자 = 지난달 30일 찾은 지바 미나토 아마존 풀필먼트 센터에서 작업자가 포드에 상품을 무작위로 넣고 있는 모습이다.

[지바=뉴시스]전병훈 기자 = 지난달 30일 찾은 지바 미나토 아마존 풀필먼트 센터에서 작업자가 포드에 상품을 무작위로 넣고 있는 모습이다.

🤖 “헤라클레스, 포드를 들어 올려라!”

여기서 가장 눈길을 끄는 건

바로 물류 로봇인데요.

그리스 신화 속 영웅의 이름을 딴

‘헤라클레스 드라이브 유닛

(Hercules Drive Unit)’이라는

로봇이 주인공입니다.

아마존 풀필먼트 센터에서 운용 중인 자율주행 로봇 헤라클레스 드라이브 유닛은 시속 5.5km로 이동하며, 최대 560kg의 하중을 견딜 수 있다. 도쿄=김다연 기자

아마존 풀필먼트 센터에서 운용 중인 자율주행 로봇 헤라클레스 드라이브 유닛은 시속 5.5km로 이동하며, 최대 560kg의 하중을 견딜 수 있다. 도쿄=김다연 기자

이 로봇은 납작한 형태의

AGV(무인 운반 로봇)로,

가로 65cm, 세로 95cm에 불과한

몸집에도 불구하고

👉 무려 500kg 이상의 ‘포드(상품 선반)’를

들어 올릴 수 있다고 해요.

왜 이름이 헤라클레스인지

바로 이해가 되네요.

💡 헤라클레스 로봇, 이렇게 움직여요!

포드(상품 보관 선반) 아래로 이동

로봇 상단 리프트로 선반 전체를 들어올림

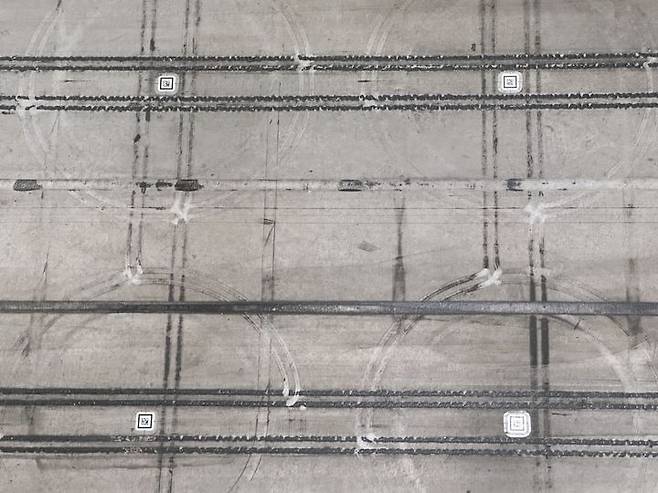

바닥의 QR코드와 경로를 인식해

사람이 기다리는 작업 공간으로 정밀하게 이동

포드를 실은 로봇은 평균 1~5초 간격으로

계속해서 새로운 작업 구역으로 이동합니다.

작업자가 직접 물건을 가지러 가지 않아도 되니,

효율성은 두 배, 피로도는 절반 이하로 줄어들죠.

아마존 풀필먼트 센터에서 운용 중인 자율주행 로봇 qr코드

아마존 풀필먼트 센터에서 운용 중인 자율주행 로봇 qr코드

🧠 “포장도 로봇이 합니다”

헤라클레스가 상품을 실어나르면,

그다음엔 AI 기반 자동 포장 기계가 기다리고 있어요.

작업자가 바코드 스캔 → 상품 기계에 투입

AI가 상품 크기·형태에 맞는 포장재를 자동 선택

파손 위험이 높은 제품이면 보호 포장재도 추가 적용

밀봉 후, 분류 → 출고

덕분에 사람은 자리를 벗어나지 않고

2~3초에 하나씩 물건을 포장할 수 있습니다.

이건 정말 말 그대로 ‘로봇이 일하는 공장’이죠.

🔄 “같은 물건은 같은 자리에? No!”

아마존의 창고 운영 방식도 매우 독특합니다.

그 비결은 바로 ‘랜덤 스토(Random Stow)’ 시스템인데요.

보통은 같은 상품은 같은 선반에 정리해 놓는 게 당연한데,

아마존은 의도적으로 다양한 상품을 섞어 배치합니다.

이유는? 👉 병목을 줄이기 위해서인데요.

지난달 30일 찾은 일본 지바현 지바시에 있는 아마존 지바 미나토 풀필먼트 센터(FC)에서 자율주행 로봇 ‘헤라클레스 드라이브 유닛’이 상품이 보관된 선반(포드)을 옮기고 있다. 도쿄=김다연 기자

지난달 30일 찾은 일본 지바현 지바시에 있는 아마존 지바 미나토 풀필먼트 센터(FC)에서 자율주행 로봇 ‘헤라클레스 드라이브 유닛’이 상품이 보관된 선반(포드)을 옮기고 있다. 도쿄=김다연 기자예를 들어, 특정 상품이

갑자기 많이 팔려서 주문이 쏟아질 때,

그 상품이 한 곳에만 모여 있으면

여러 작업자가 동시에 접근하기 어렵겠죠?

하지만 랜덤 스토방식은 같은 상품이

여러 선반에 분산되어 있기 때문에,

여러 작업자가 동시에 각기 다른 선반에서

상품을 꺼낼 수 있어서

훨씬 빠르게 처리할 수 있답니다

동시에 여러 작업자가 일하니 훨씬 빠르고 효율적이죠!

📦 하루 60만 건, 시간당 2만 5천 건

지바 미나토 센터는

하루 평균 60만 건의 물류를 처리하고 있어요.

주문 접수 → 상품 검색 → 포드 이동 → 포장 → 분류 → 배송 전송

이 모든 과정이 대부분

로봇과 AI의 자동화 시스템으로 이뤄지는데요.

덕분에 일본 전역으로 당일 또는

익일 배송이 가능해졌습니다.

📊 일본 이커머스 시장, 어디까지 성장할까?

Statista에 따르면,

일본의 이커머스 시장 규모는

2025년 260조 원에서 2029년 353조 원으로

약 36% 성장할 것으로 전망됩니다.

지리적으로도 가까운 일본,

배송 시간 단축, 로봇 기반 물류 시스템까지…

한국 셀러가 진출하기 딱 좋은 환경이죠.

출처 : 동아일보

출처 : 동아일보

🏁 아마존처럼

우리도 물류 자동화할 수 있을까요?

정답은 “할 수 있습니다!”

그리고 그 시작을 마로솔과 함께할 수 있어요.

아마존처럼 완벽한 자동화 시스템은

거창하게 느껴질 수도 있지만,

이미 많은 기업들이 마로솔과 함께

현실적인 자동화 성과를 만들어가고 있어요.

👇👇👇

✅ 사례 1. 고중량 물류 자동화 성공!

오므론 AMR로 리드탭 자동 반송 📦🤖

썸네일을 클릭하시면 도입사례에 대해 더 자세히 확인할 수 있어요.

썸네일을 클릭하시면 도입사례에 대해 더 자세히 확인할 수 있어요.

무겁고 반복적인 리드탭 반송 작업,

사람이 하자니 너무 힘들고, 시간이 오래 걸렸죠.

이 현장엔 오므론 AMR 물류로봇이 투입됐어요.

버튼 한 번으로 로봇 호출, 자동 반송 시작

👇

한 번에 최대 64개 트레이 운반

👇

주야간 교대로 끊김 없는 24시간 물류 운영

👇

실시간 위치 추적과 자동 검사 시스템까지!

그 결과, 인력 부담은 줄고

생산성과 안전성은 동시에 높아졌답니다.

✅ 사례 2. 일본 패션기업, 창고 자동화 대성공!

HIK AMR 181대 도입 사례 👗📦

썸네일을 클릭하시면 도입사례에 대해 더 자세히 확인할 수 있어요.

일본의 한 유명 패션기업은

11,000㎡ 창고를 운영하면서

물류 처리 속도가 가장 큰 고민이었어요.

그래서 HIK AMR 181대와 26개 워크스테이션을 활용해

창고 전체를 스마트 물류센터로 탈바꿈했죠.

로봇이 선반을 통째로 작업자에게 가져다주는 STP 방식

👇

공간은 더 넓게, 이동은 더 빠르게

👇

주문 변화에도 유연하게 대응 가능

덕분에 사람은 단순 반복 작업에서 벗어나

더 중요한 업무에 집중할 수 있게 되었어요.

🤖 “우리도 자동화할 수 있을까요?”

물론이에요!

마로솔은 복잡한 기술 도입 대신,

지금 현장에서 바로 적용할 수 있는

자동화 솔루션을 제안해 드려요.

📦 단순 반복 반송 공정을 자동화하고 싶다면

🚚 자율주행 로봇으로 물류 효율을 높이고 싶다면

🏭 창고를 더 똑똑하게 운영하고 싶다면…

지금 마로솔에 상담 요청해보세요!

기술 컨설팅부터

설계, 도입, 운영까지 한 번에 도와드려요.

아마존도 했던 자동화,

이제 우리도 시작할 수 있어요.

마로솔이 함께할게요. 🦾