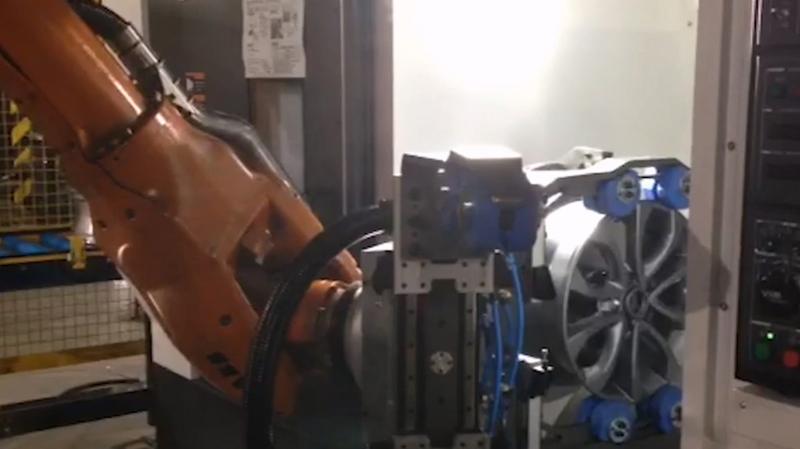

공정 레이아웃

ABB IRB 6640을 활용하여 고중량인 자동차 휠을 가공하는 공정을 머신텐딩으로 자동화한 솔루션입니다.

자동차 휠의 경우 8kg 이상의 고중량 작업물로 작업자가 핸들링하기 힘들고 꺼려하는 공정이나, 로봇 자동화를 통해 두 대의 공작기계 작업을 보조하면서 생산성도 증가하고 작업자의 만족도도 향상 시킬 수 있습니다.

구성요소

| 로봇 | ABB IRB 6640;

- 6축 다관절, 가반하중 235kg, 작업반경 2,550mm;

- 무게 1,310kg,반복정밀도 ±0.05 mm;

- IP67 |

|---|---|

| 주변기기 | WIA L600AW 터닝센터 2EA (별도품);

더블 공압그리퍼;

로봇 고정 베이스;

작업물 투입 컨베이어;

작업물 배출 컨베이어; |

작업순서

| STEP 1. | 작업물 픽업 |

|---|---|

| STEP 2. | 공작기계 투입 |

| STEP 3. | 완료된 작업물 픽업 |

| STEP 4. | 배출 컨베이어에 언로딩 |

특장점

작업 환경 개선과 생산성 향상을 동시에

고중량(8kg이상) 제품 핸들링 자동화로 작업자 근골격계 질환 예방

두 대의 공작기계 가공 보조 작업 수행으로 유휴 시간 최소화

작업 조건에 맞춰 최적 설계 및 사전 검증 가능

작업 조건 및 성능에 맞춰 최적 툴 설계 및 제작 가능

자동차 휠 형상에 맞춰 안정적 그리핑이 가능한 툴 설계

뛰어난 내구성과 높은 방진방수 등급

열악한 절삭 가공 작업에 적합한 IP 67의 방수방진 등급

낮은 고장율과 높은 내구 신뢰도를 가진 ABB 산업용 로봇 적용

도입효과

| 주요지표 | 사이클 타임 단축으로 생산성 향상

작업자 근골격계 질환 예방 |

|---|---|

| 도입기업 피드백 | "고중량 제품을 핸들링하는 작업으로 작업자들이 육체적으로 힘들어 하는 공정이었는데 자동화를 통해 작업자를 다른 공정에 전환 배치하여 작업 효율 및 생산성을 향상시킬 수 있었습니다." |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

AMR·컨베이어·로봇 팔레타이저를 결합한 분체도료 생산 공정 자동화

정밀화학 소재(분체 도료) 제조기업 공장에 도입된 사례로, AMR(자율주행 로봇), 컨베이어 시스템, 로봇 팔레타이저를 결합하여 분체도료 생산 공정 자동화를 구현한 솔루션입니다.

AI비전 + 산업용로봇으로 2D 피킹 시스템 구현! 🦾 CTR 2D picking system 사례

산업용 Pick and Place 작업을 위해 Robot 과 AI 비전을 활용한 Robot vision picking system 스마트 진동판을 이용한 부품의 유연한 공급과 AI를 기반으로 한 비전으로 이종품 검사 및 위치 등 부품 정보를 획득하여 로봇과 연계 빠르고 정확한 Pick and Place 자동화 실현 회사소개 . 회사명 : CTR로보틱스 . 설립일 : 2012년 4월 2일 . 소재지 : 부산광역시 강서구 (지사)과학산단로 333번길 21 . 경쟁력 - 자동화 설비 제작 토탈 솔루션 보유 : 고객 맞춤형 시스템 설계 , 제어 및 시공 관련 다년간 경험 인력 보유 - 트렌드를 리드하는 로봇 자동화 솔루션 확보 : 로봇과 비젼을 활용한 지능형 설비 양산 적용 경험 보유 - POC를 통한 선행 개발 기술 및 표준화 능력 보유 : 기업부설연구소내 선행 기술 개발 인력 보유

픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용한 픽 앤 플레이스 솔루션

이 적용사례는 픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용하여 프레스라인에서 철판의 픽 엔 플레이스 공정을 자동화한 솔루션입니다. 비전과 협동로봇의 패키지로 비정형화된 철판도 안전하고 효율적으로 핸들링할 수 있습니다. 작업장 내 작업자들이 가장 기피하던 업무를 자동화하여, 작업 효율 향상과 더불어 작업자 이탈을 막았습니다.