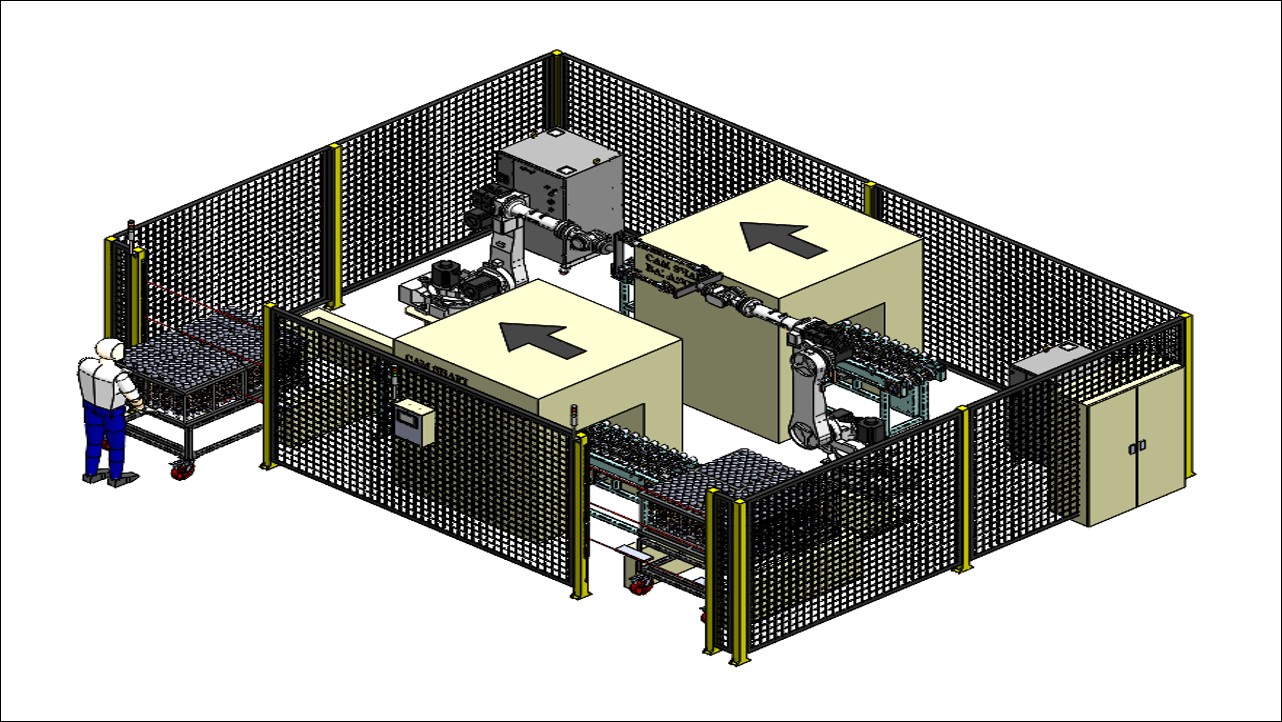

공정 레이아웃

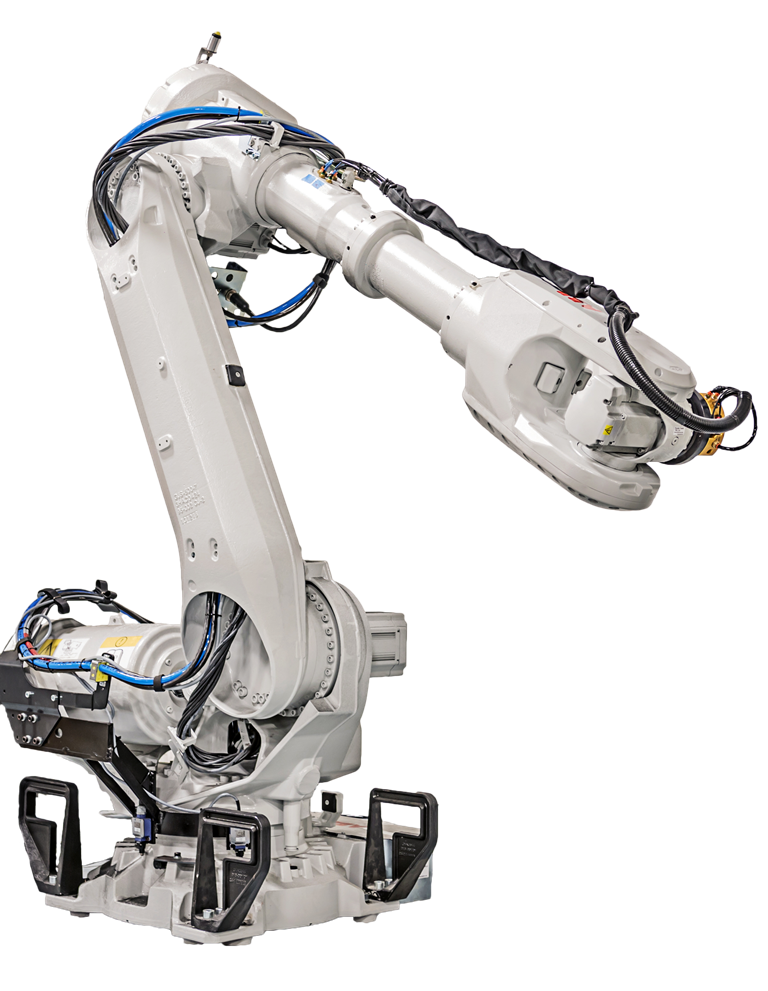

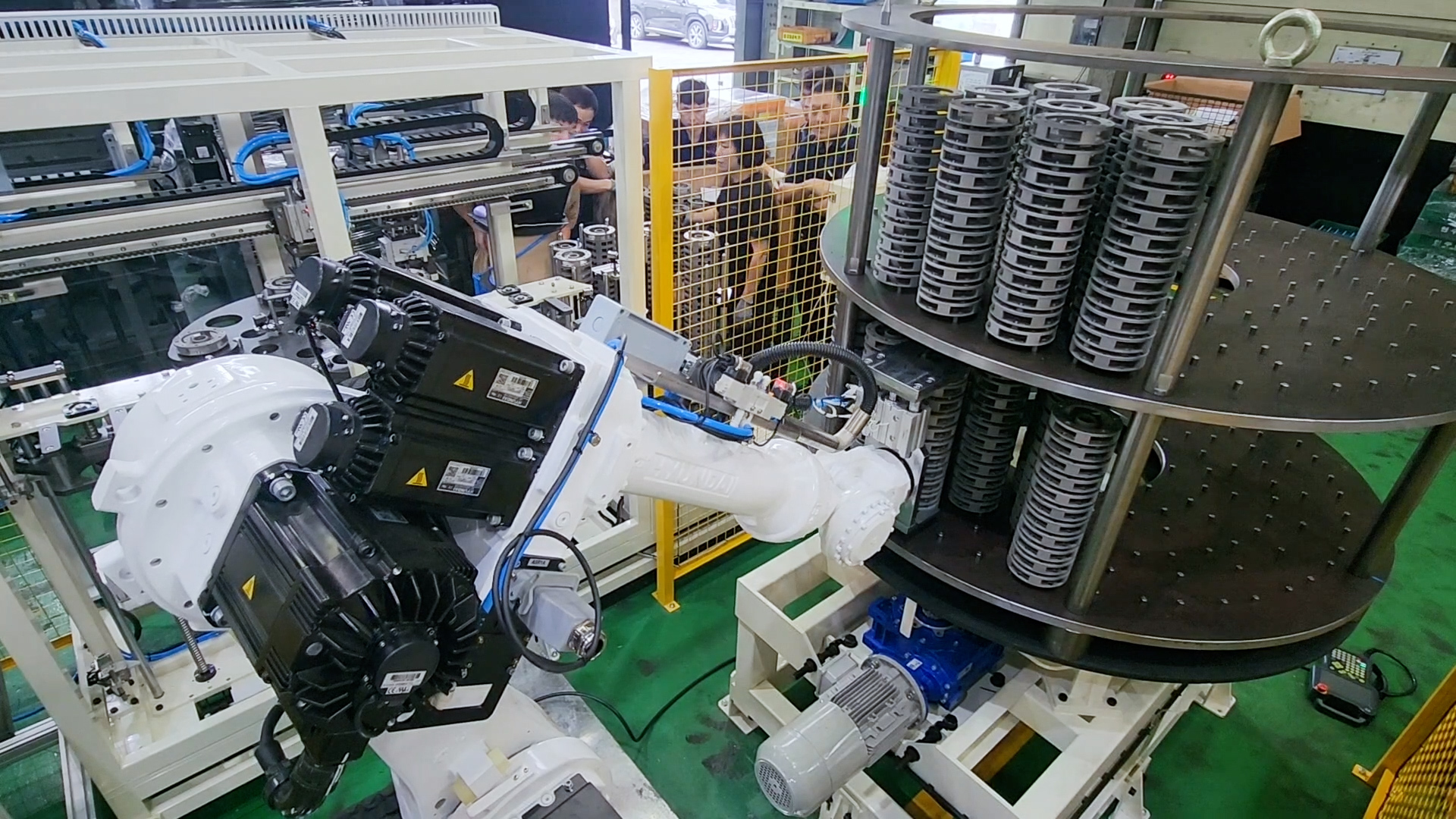

ABB IRB 6700 Foundry plus 2 로봇을 활용해 주물을 운송하고 가공품 투입과 배출을 자동화한 머신텐딩 자동화솔루션입니다.

ABB foundry 전용 로봇을 활용하여 고열의 금속 용융금속을 이송하고 핸들링하는 작업으로 작업자가 수행하기에는 위험요소가 많고 생산속도도 느린 공정이었습니다. 로봇 자동화를 통해 작업장 안전을 확보하고 생산 속도도 크게 증대되었습니다.

구성요소

| 로봇 | ABB IRB 6700 Foundry Plus 2;

- 6축 다관절, 가반하중 235kg, 작업반경 2,650mmg;

- 무게 1,250k, 반복정밀도 ±0.05mm;

- IP67, Foundry 전용 강화된 Protection |

|---|---|

| 주변기기 | 알루미늄 용해로 (별도품);

주형 및 중력 주조 장치 2EA (별도품) : 별도품이지만 중력 주조기 제작 가능;

주물품 핸들링 소재 취출 및 공급 그리퍼 및 로봇 드레스팩;

로봇 고정 베이스;

배출 SLAT 컨베이어;

그리퍼 에어블로잉 장치;

MAIN PANEL 및 O/P TOUCH PANEL; |

작업순서

| STEP 1. | 용융금속 담기 |

|---|---|

| STEP 2. | 용융금속 주형 투입 |

| STEP 3. | 용융금속 부산물 제거 |

| STEP 4. | 주형에서 완성 주물품 픽업 |

| STEP 5. | 배출 컨베이어로 배출 |

특장점

효율성과 생산성을 극대화 한 솔루션

주물품 생산 속도에 맞춰 최적 작업 수행

넓은 작업 반경과 고하중 로봇을 활용하여 2대의 주조장치 연속 생산 대응

작업 환경 개선 및 안전성 확보

고열 용융금속 및 주물품으로 인한 안전 사고 방지 및 위험 작업 제거

주물 전용 로봇을 활용하여 내구성 확보

높은 내열 성능과 IP 등급이 적용된 로봇을 사용하여 열악한 상황에서도 장기간 사용 가능

도입효과

| 주요지표 | 고위험 작업에 대한 무인화로 작업 환경 개선

사이클 타임 단축으로 생산성 증대 |

|---|---|

| 도입기업 피드백 | "고위험 작업을 자동화하여 근로자 작업 환경이 크게 개선되었으며 동시에 생산성도 향상되었습니다." |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

캠 샤프트 머신의 제품 로딩/언로딩 자동화로 생산성 향상에서 인건비 절감까지 달성했어요 📈

캠 샤프트 밴딩 머신의 제품 로딩·언로딩 자동화 솔루션입니다.; 작업자의 골격계 질환 위험을 줄이고, 24/7 작업으로 생산성 극대화를 달성하였습니다.

삼락열처리 적층 공정 자동화 성공!🙌 지그 설계까지 완벽 구축했습니다.(ft. 현대로보틱스 산업용로봇)

이번 프로젝트는 자동차 변속기의 핵심 부품인 캐리어 미드 플레닛 을 열처리 공정에서 균일하게 처리하기 위해 로딩/언로딩 자동화 를 도입한 사례입니다. 고객사는 기존에 수작업으로 진행하던 공정에서 발생한 여러 문제점, 특히 제품 불량률 증가 와 작업자의 실수 로 인한 비효율성을 해결하기 위해 자동화를 도입하게 되었습니다. 이를 위해 현대로보틱스의 6축 산업용 로봇 HH050 이 활용되었으며, 제품 적층, 핀 삽입, 트레이 안착 등 다양한 작업을 자동화함으로써 높은 생산성과 안정성을 확보했습니다.

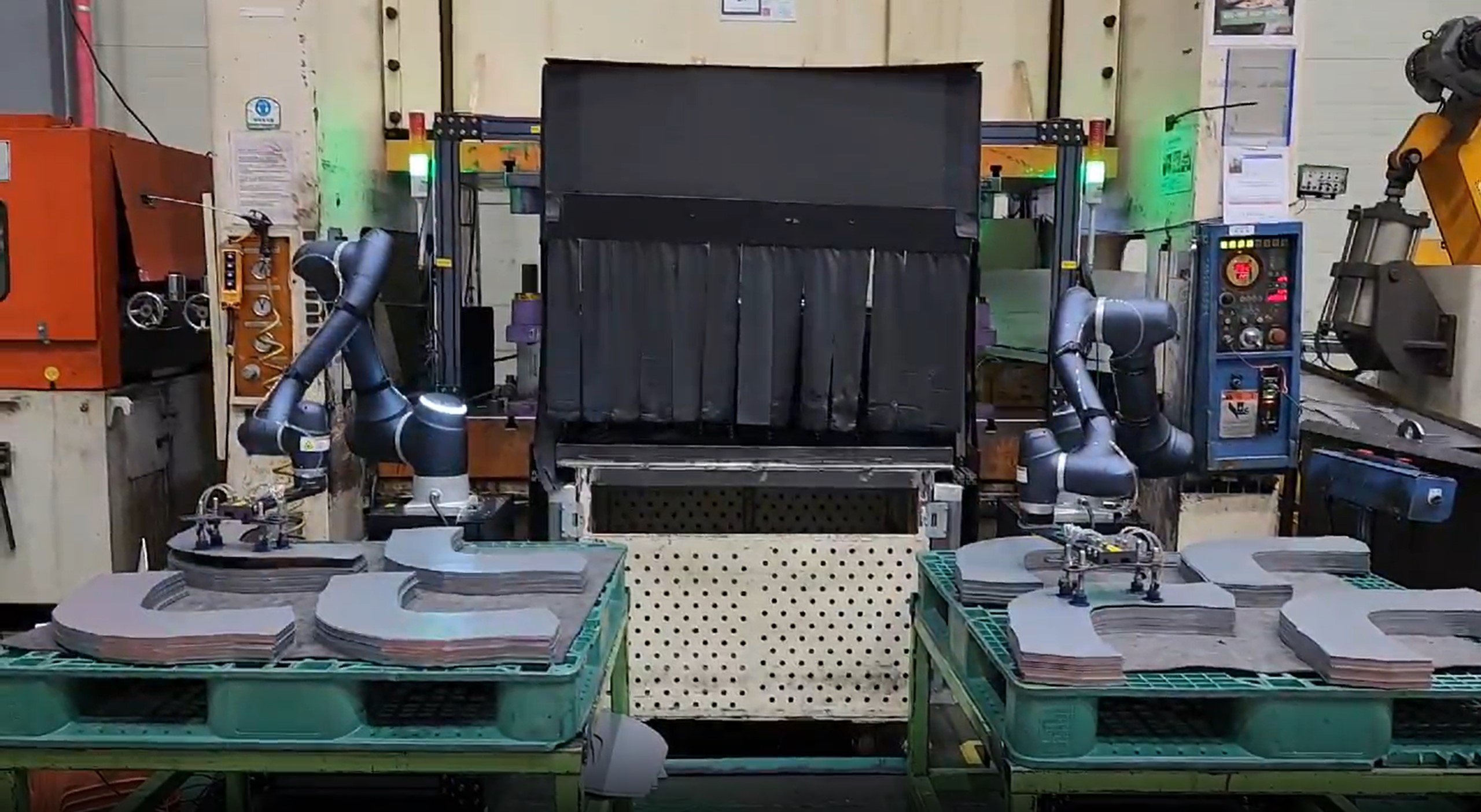

픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용한 픽 앤 플레이스 솔루션

이 적용사례는 픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용하여 프레스라인에서 철판의 픽 엔 플레이스 공정을 자동화한 솔루션입니다. 비전과 협동로봇의 패키지로 비정형화된 철판도 안전하고 효율적으로 핸들링할 수 있습니다. 작업장 내 작업자들이 가장 기피하던 업무를 자동화하여, 작업 효율 향상과 더불어 작업자 이탈을 막았습니다.