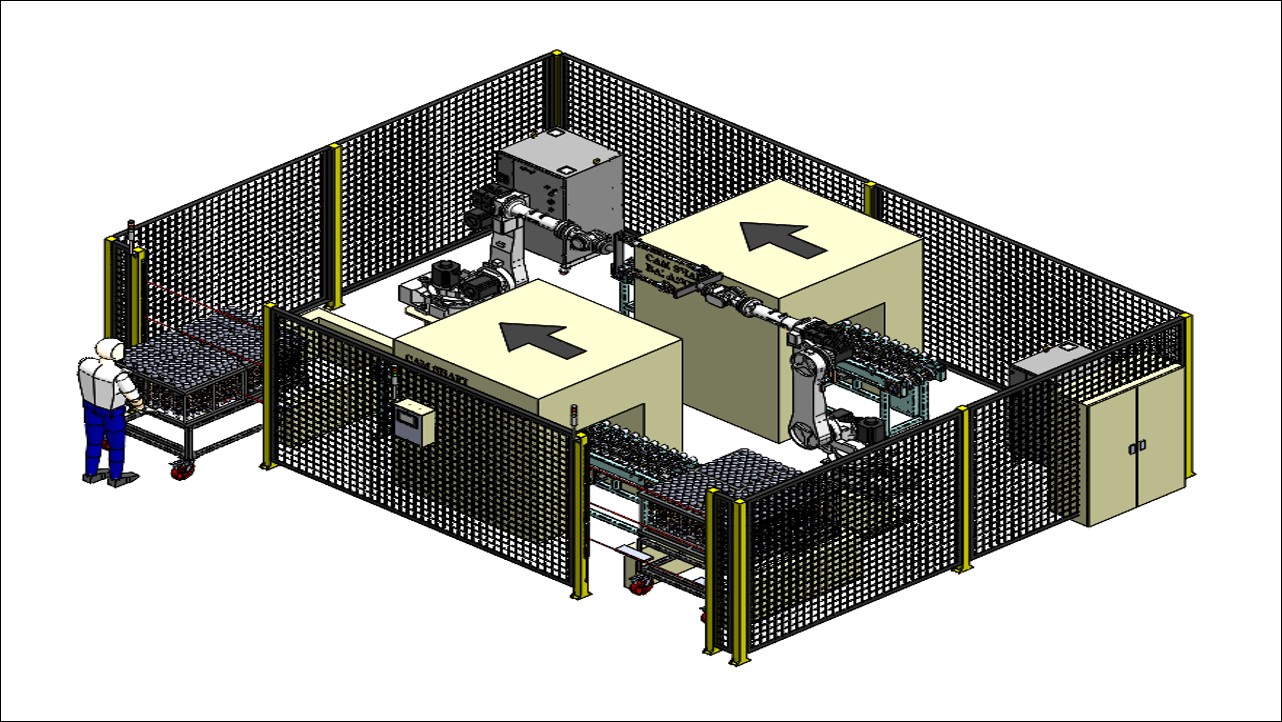

공정 레이아웃

본 솔루션은 캠 샤프트 밴딩 머신의 제품 로딩과 언로딩을 자동화하여 생산성 향상과 인건비 절감을 성공적으로 달성한 사례입니다.

기존에는 작업자의 수작업으로 근/골격계 질환의 위험이 있었으나 이를 완화하였고, 생산 안정성까지 확보할 수 있었습니다.

구성요소

| 로봇 | 현대로보틱스 HH050 |

|---|

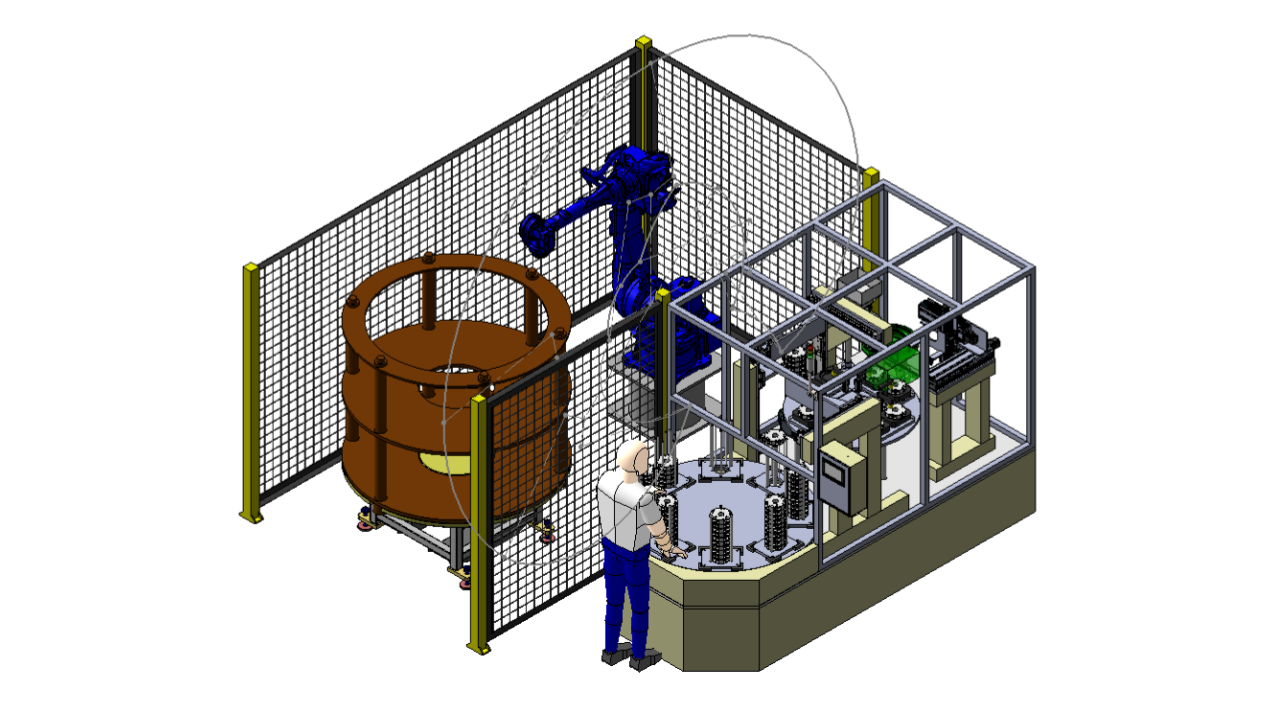

작업순서

| STEP 1. | 밸런싱 전 캠 샤프트 대차 |

|---|---|

| STEP 2. | 대차 도킹 완료 후 비전카메라로 촬영하여 캠 샤프트 위치 추적 |

| STEP 3. | 위치가 추적된 캠 샤프트를 캠 샤프트 로딩 로봇이 밸런싱 머신에 안착 |

| STEP 4. | 밸런싱이 완료된 캠 샤프트가 END POSITION 도착 검출 시, 픽업하여 언로딩 대차에 안착 |

| STEP 5. | 밸런싱 후 캠 샤프트 대차 |

특장점

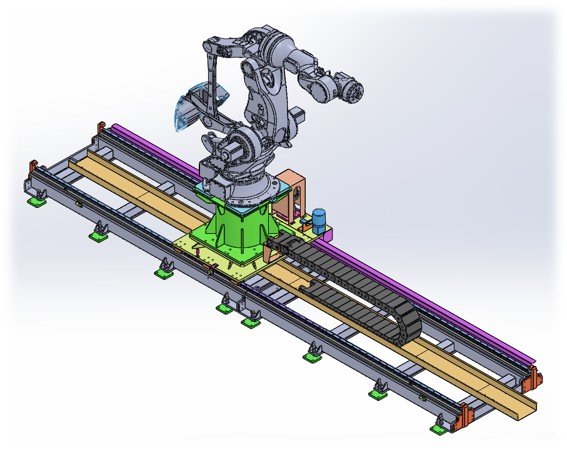

•2대의 밸런싱 머신을 커버할 수 있는 넓은 reach의 산업로봇 도입

•주/야 20시간, 24/7일 작업으로 생산성 극대화

•캠 샤프트 카트리지에 직접 안착, 직접 배출로 인한 생산 효율이 떨어지고 있었으나 이를 자동화하여 작업자 근/골격계 질환 완화

•제품 로딩과 언로딩 자동화로 인원 감축 및 인건비 절감

도입효과

| 주요지표 | 주/야 20시간, 24/7일 작업으로 생산성 극대화

캠 샤프트를 동시에 2개 이상 픽업하여 작업시간 확보 (개당 15초) |

|---|---|

| 도입기업 피드백 | 작업자가 전/후단 공정에서 대차를 도킹만 하면 되어서 업무 수행이 원활해졌으며, 기존에는 수작업으로 인하여 근/골격계 질환이 있었으나 이 부분이 예방되어 작업자의 만족도도 높아졌습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

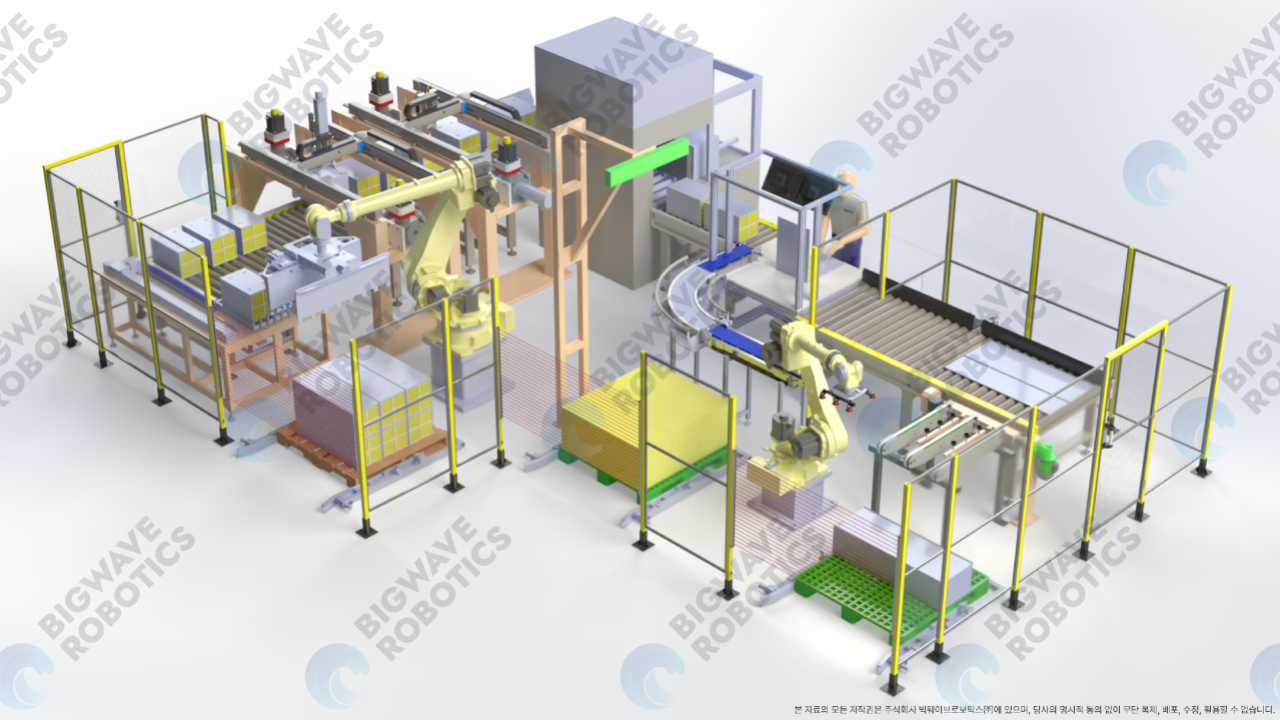

적층 공정 자동화 성공!🙌 지그 설계까지 완벽 구축했습니다.(ft. 현대로보틱스 산업용로봇)

이번 프로젝트는 자동차 변속기의 핵심 부품인 캐리어 미드 플레닛을 열처리 공정에서 균일하게 처리하기 위해 로딩/언로딩 자동화를 도입한 사례입니다. 고객사는 기존에 수작업으로 진행하던 공정에서 발생한 여러 문제점, 특히 제품 불량률 증가와 작업자의 실수로 인한 비효율성을 해결하기 위해 자동화를 도입하게 되었습니다.

담체 투입 자동화 시스템

본 솔루션은 차량용 촉매를 생산하는 공장에 구축된 ‘담체 투입 자동화 시스템’으로, 6축 로봇, 직교 로봇, 3D 비전, 트랜스퍼 유닛 등이 통합된 고도화된 자동화 장비로 구성됩니다.

파츠 공급 자동화로 라인당 C/T 개선과 불량률 개선으로 작업효율이 개선되었어요 ⏱️

본 솔루션은 캠 샤프트/캠 피스 공급 자동화를 통해 안정적인 파츠 공급으로 지그 안착 여유시간을 성공적으로 확보한 사례입니다.

![[업계 최저가] 현대로보틱스 HDR50-22(HH050) (Pay load : 50kg Reach : 2,239 mm)](https://d1fchzsdhim61l.cloudfront.net/Store/thumbnail/51/5be449c6-e87e-47ae-8cde-9fab610aabee/1654761850058-3a.jpg)