공정 레이아웃

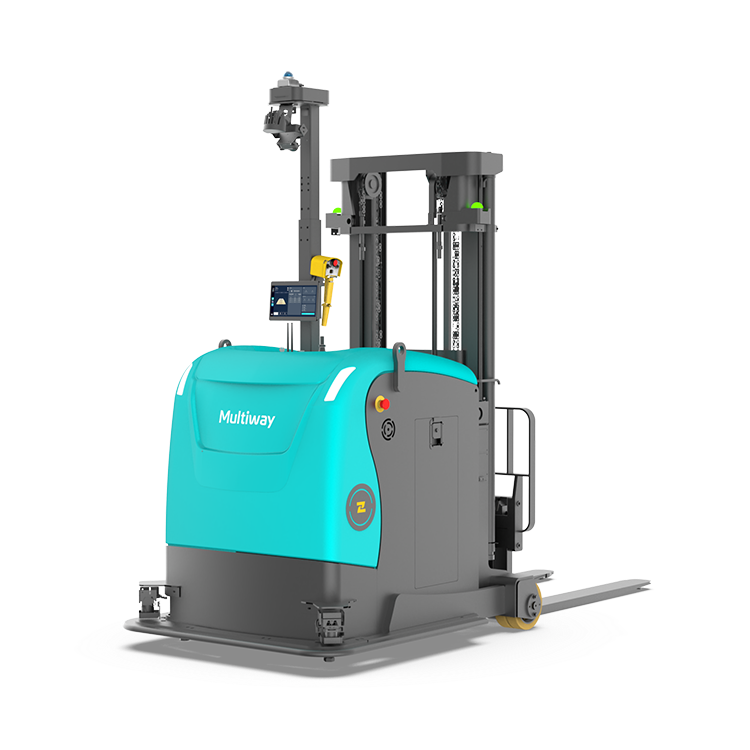

이 물류로봇은 작업자가 플라스틱 사출 완료 후 후속 공정으로 대형화물 제품을 운송하는 작업을 AGV인 트위니 나르고100을 적용하여 자동화하는데 도입되었습니다.

트위니의 나르고100 솔루션은 3중 안전센서와 자율주행 기술로 어느 공장이든 복잡한 레이아웃과 작업자들이 빈번히 움직이는 조건에서도 안전하게 작업을 수행할 수 있습니다.

기존 공정에서는 100kg 정도의 고중량 작업물을 멀리 떨어져 있는 완성품 보관소까지 이동하는 데 많은 시간이 소요되어 가공작업의 유휴도 발생하고 작업자의 피로도의 누적으로 생산성이 떨어졌습니다. 자율주행 로봇을 적용한 이후 연속적인 가공작업이 가능해지고 작업자의 피로도도 경감되어 생산성을 높이게 되었습니다.

구성요소

| 로봇 | 물류로봇:

트위니 나르고100(가반하중 : 100kg, 최고속도 : 1.2m/s, 작동시간 : 8시간. 충전방식 : 배터리 수동 교체

제어용 태블릿 PC : 작업 티칭 및 작업 지시) |

|---|

작업순서

| STEP 1. | 작업자가 가공완료품을 나르고 선반에 적재 |

|---|---|

| STEP 2. | 적재가 완료되면 다음 공정으로 작업 지시 |

| STEP 3. | 지정된 다음 공정으로 이동(물류로봇) |

| STEP 4. | 완성품 보관소에 도착 |

| STEP 5. | 인근 작업자가 도착물품을 완성품 선반에 적재 |

| STEP 6. | 적재 완료 후 이전 공정으로 이동 지시 |

특장점

안전한 솔루션

사람과 함께 일할 수 있는 안전한 솔루션

2D/3D 라이다 센서. 초음파 센서. 범퍼 충돌 센서의 3중 안전 장치 장착

사람과의 충돌 방지(감속)할 수 있고, 예상치 못한 장애물도 회피 가능

적은 투자로 최적의 효과

큰 비용 투자 없이도 가능한 물류 자동화

자율주행(AMR)방식으로 와이어나 자석과 같은 별도의 경로 가이드 설비구축 없이 적용 가능

설치가 간단하여 도입 소요 시간 최소화

작업장 전체 지도 생성 작업 단 2일 소요 (사람이 작업 중에도 수행 지도 생성 작업 가능)

나르고100은 자체 센서로 자기 위치 파악 및 경로탐색이 가능하여 설비 추가로 인한 도입시간 시간 단축 가능

협소하거나 복잡한 작업 공간에서도 유연한 작업 위치 및 동선 작성

제자리에서 360도 회전 가능

폭 110cm 이하의 좁은 간격의 통로도 이동 가능

스마트 관제시스템

통합 관제 및 컨트롤

모바일 앱 및 웹 관제시스템을 통해 쉽게 작업지시

도입효과

| 주요지표 | 작업자 이동 동선 최소화 |

|---|---|

| 도입기업 피드백 | "보통 AGV 등 물류 로봇은 도입 비용이 많이 들어 도입 결정이 쉽지 않았는데, 나르고100의 경우 상대적으로 적은 비용으로 도입이 가능해서 도입 결정을 할 수 있었습니다."

"물류 자동화 구축시 보통 추가 설비는 시스템 구축이 매우 복잡한 것으로 알고 있었는데, 나르고100은 지도 생성 작업 이후 간단히 바로 사용할 수 있어 매우 만족스러웠습니다."

"모바일/웹 관제 시스템으로 작업 현황을 확인하기 쉬우며 작업 지시 등 작동 방식이 쉬워 사용이 편리합니다." |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

취출로봇을 통한 사출 자동화 시스템 (취출로봇 + 취출지그 + 컨베이어 결합)

본 솔루션은 다양한 가반하중을 가진 뉴로 직교로봇을 이용하여 사출 자동화를 구현한 솔루션입니다. 뉴로 직교로봇은 다이렉트 프로그래밍 기능으로 현장에서 사용자가 별도의 기술인력 없이도 사용 가능한 직교로봇이며 좁은 현장에서의 사용도 가능합니다. 또한 로봇 통신 기능으로 MES솔루션과 연계가 가능하며 실시간으로 생산현황을 체크해서 스마트 공장 시스템 또한 구축 가능합니다.

영국 부품 제공업체 자동화창고 성공! 🦾 40대 AMR 로봇이 만들어낸 자동화창고 현장 공개 😎

영국 최대 예비 부품 및 소모품 공급업체 중 하나인 L&S Engineers 는 대규모 창고에서의 물류 효율성을 강화하고자 HIK 물류로봇 솔루션을 도입하였습니다. 이 프로젝트는 모바일 로봇을 활용하여 주문 선별 프로세스를 자동화하고, 물류 작업의 정밀도를 높이며, 작업자들의 부담을 경감시키는 데 중점을 두었습니다.

제조공장에 도입된 AMR 물류로봇의 활약 ✨ 폐자재 1톤도 신속하게 해결한 물류자동화 (KUKA KMP 1500P 물류로봇 2대)

빅웨이브로보틱스(마로솔)에서 공간제작소 내 롤러 및 폐자재 운반을 위해 물류로봇 KUKA KMP 1500P가 설치된 사례입니다. KMP 1500P를 도입하여 최대 1톤의 폐자재를 약 1.2km 구간 왕복 자동 주행하고, 최대 1톤의 고하중 롤러를 자동으로 운반하는 시스템을 구현했습니다. 또한 KMP 1500P에 탑재된 센서를 통해 고하중 자재를 안전하게 운반할 수 있는 무인 시스템을 구축하였습니다.