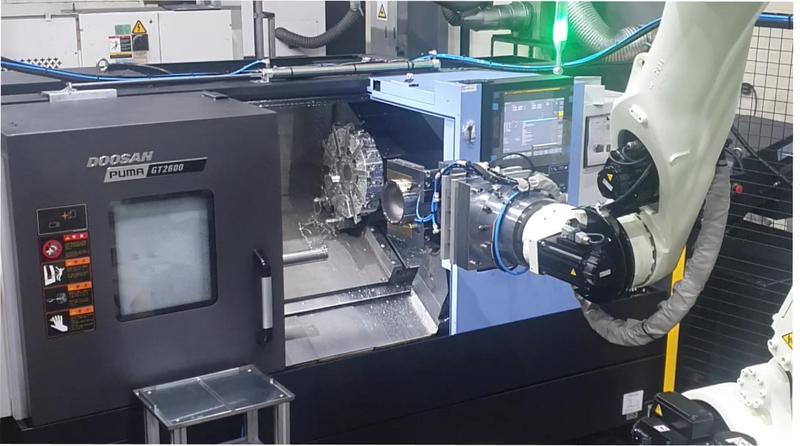

공정 레이아웃

자동차 부품 소재의 가공기 투입 및 배출 작업에서 특수 제작된 핑거도입으로 공차가 큰 제품소재들까지도 가공기로 자동 투입 가능한 솔루션 구축

이 솔루션은 발해로봇의 연구개발을 통해 특수 제작된 핑거를 사용하여, 열간단조에서 생성된 공차가 비교적 큰 제품들을 가공기안으로 자동 투입할 수 있는 자동화 시스템입니다.

구성요소

| 로봇 | KAWASAKI CX210L

- 6축 산업용로봇, 가반하중 210kg, 최대 동작영역 2,699mm, 무게 870kg, 반복정밀도 : ± 0.06 mm |

|---|---|

| 주변기기 | 핑거;

공급컨베이어;

배출컨베이어;

검사기;

방청기 |

작업순서

| STEP 1. | 작업자가 공급 컨베이어에 제품 소재를 투입 |

|---|---|

| STEP 2. | 로봇이 가공기로 제품 소재를 투입 |

| STEP 3. | 가공기에서 제품 가공 완료 |

| STEP 4. | 로봇이 가공기에서 제품을 배출 |

| STEP 5. | 자동 검사 |

| STEP 6. | 로봇이 완성 제품을 방청기에 투입 |

| STEP 7. | 로봇이 방청기에서 완성 제품을 컨베이어로 배출 |

특장점

생산성을 높이고 기존 자동화의 문제를 해결

열간단조를 통해 성형된 공차가 큰 제품소재들을 불량처리 하지 않고 가공기에 자동으로 투입가능

유휴 없는 연속 작업을 통해 높은 생산성 확보

인력 수급의 문제 해결 (12kg 이상의 제품 소재를 가공기에 투입하는 노동집약적 작업의 기피현상 해결)

도입효과

| 주요지표 | 근로자 작업환경 및 근로조건 향상

가공기 투입 전 제품소재의 양품과 불량품의 구별 작업 불필요 |

|---|---|

| 도입기업 피드백 | 공차가 큰 제품소재에 대해 불량처리 하지 않고 자동으로 가공기 투입가능으로 인한 원가 절감 및 생산량 향상 |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

추천 솔루션

🏚️모듈러 주택 바닥 & 지붕 조립 자동화 솔루션🪓

바닥ㆍ지붕 조립 공정 자동화는 생산량 한계, 숙련 인력 부족, 긴 작업 시간이라는 구조적 문제를 해결하기 위한 현실적인 대안입니다. 본 솔루션은 요청 C/T 충족, 설비 투자비 절감, 공정 단순화를 동시에 달성하며, 향후 공정 확장까지 고려한 지속 가능한 자동화 전략을 제공합니다.

알루미늄 바(Bar) 가공·후공정 통합 머신텐딩 자동화 솔루션

알루미늄 바(Bar) CNC 가공부터 세척, 후공정, 완제품 배출까지 전 공정을; 무인으로 연계한 머신텐딩 자동화 솔루션입니다. 가공 및 후공정 인력 30% 감축하였습니다.

차량용 촉매 셀(cell) 비전 검사 자동화 솔루션

해당 사례는 차량용 촉매를 생산하는 제조 공장에 적용된 비전 검사 자동화 솔루션으로, 촉매 셀(Cell)의 상태를 고속·정밀하게 검사하기 위해 직교 로봇과 라인스캔 카메라를 결합한 시스템입니다.