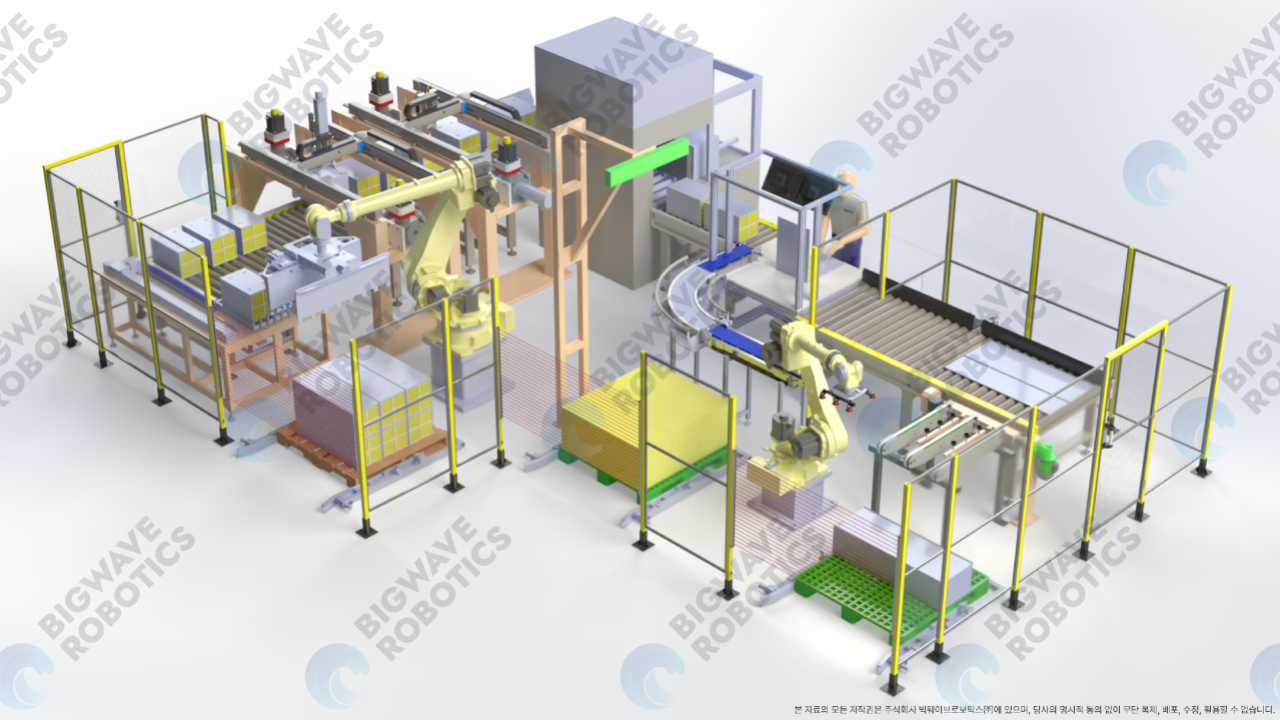

공정 레이아웃

야스카와 GP12와 로보스타 RPA80-4B를 활용하여 차량용 램프 조립 및 검사 작업을 자동화한 조립자동화 솔루션입니다.

2대의 야스카와(수직다관절) 로봇과 2대의 로보스타(수평다관절, 스카라) 로봇을 활용하여 전체 공정을 택타임 기준으로 배분하여 연속적인 작업을 빠른 시간에 수행할 수 있습니다. 또한 조립 완료 후 검사작업과 QR 코드 부착 작업까지 수행하여 전공정 자동화를 수행하였으며 불량률도 최소화 할 수 있었습니다.

구성요소

| 로봇 | Yaskawa GP12 2대;

- 6축 다관절, 가반하중 12kg, 작업반경 1,440mm;

- 무게 150kg, 반복정밀도 ± 0.08mm;

Yaskwa MotoMINI 1대;

- 6축 다관절, 가반하중 0.5kg, 작업반경 350mm;

- 무게 7kg, 반복정밀도 ± 0.02mm;

로보스타 RPA80-4B 2대;

- 4축 스카라 가반하중 20kg, 작업반경 800mm, 무게 74.5kg |

|---|---|

| 주변기기 | 팔레트 리프팅 장치 3EA ;

팔레트 배출 장치 3EA ;

배출 컨베이어 3EA ;

턴테이블형 작업대 ;

제품 내부 가열 장치 ;

제품 내부 압착 장치 ;

램프 전후면 조립 장치 ;

제품 외부 압착 장치 ;

제품 냉각 스테이션 ;

제품 성능 검사 장치 ;

산업용 QR코드 프린터 ;

QR 코드 리더 ;

제품 위치 확인용 비전 |

작업순서

| STEP 1. | 제품 픽업 |

|---|---|

| STEP 2. | 에어블로잉 |

| STEP 3. | 턴테이블에 제품 투입 |

| STEP 4. | 내부 조립품 투입 |

| STEP 5. | 제품 내부 가열 |

| STEP 6. | 제품 내부 압착 |

| STEP 7. | 제품 전후면 조립 |

| STEP 8. | 제품 외부 압착 |

| STEP 9. | 제품 냉각 |

| STEP 10. | 제품 외부 압착 |

| STEP 11. | 램프 성능 테스트 |

| STEP 12. | QR코드 부착 |

| STEP 13. | QR코드 검사 |

| STEP 14. | 불량/이종품 배출 |

| STEP 15. | 배출 팔레트 적재 |

특장점

생산 효율 개선 및 품질 향상

유휴를 최소화한 연속 작업 수행으로 생산 효율 개선

전수 검사 및 테스트 수행으로 불량률 최소화

LOB(Line of Balance)를 고려하여 효율적 작업 배분 및 사이클 타임 단축

제품 제조 특성에 맞춰 공정 최적화

관리 포인트 최소화로 작업자 투입수 감소

도입효과

| 주요지표 | 생산성 향상

전수 검사 및 테스트를 통한 품질 향상 |

|---|---|

| 도입기업 피드백 | "텍타임이 짧아 연속적인 작업 수행이 필요했는데, 나우테크닉스의 솔루션을 통해 공정을 재분배하고 생산성과 품질을 동시에 향상시킬 수 있었습니다." |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

추천 솔루션

담체 투입 자동화 시스템

본 솔루션은 차량용 촉매를 생산하는 공장에 구축된 ‘담체 투입 자동화 시스템’으로, 6축 로봇, 직교 로봇, 3D 비전, 트랜스퍼 유닛 등이 통합된 고도화된 자동화 장비로 구성됩니다.

로봇이 짓는 집?! 공간제작소, 모듈러 주택 창호 조립까지 자동화! 🛠️🏠

해당 도입사례는 KUKA 산업용 로봇과 자체 설계한 로봇 그리퍼, High Payload Track Motion을 결합하여 주택 창호 조립 자동화를 구현한 국내 최초의 솔루션입니다. 공간제작소는 건축 비용 절감 및 균일한 품질의 모듈러 주택 생산을 목표로 창호 조립 자동화 시스템을 도입하였습니다.

EPSON(엡손) 스카라로봇으로 전기차 콘솔 조립 자동화 완벽 구축! 🦾

기아 자동차에서 새롭게 출시한 SUV형 전기차에 들어가는 콘솔 파츠의 자동화 조립라인을 빅웨이브로보틱스(마로솔에서) 구축. 기존의 콘솔 조립 라인은 수작업으로 평균 40~60명의 많은 인원을 투입하여 조립하는 대규모 조립 라인이며, 자동화로 수행한 레퍼런스가 없어, 공간 확보, 조립 인원 모집 등 환경 구축이 어려움이 있었고, 그 과정에서 잦은 인원 교체와 그로인한 숙련도 이슈로 인하여 생산성 확보가 어려운 상태였으나, 이를 해소하기위하여 일부 인원을 로봇으로 대체하여 인력난을 해결하고, 수시로 바뀌는 작업자에 대응하여 생산성을 꾸준히 확보함.

![[업계 최저가] YASKAWA GP12 (Payload : 12kg, Reach : 2511mm)](https://d1fchzsdhim61l.cloudfront.net/Store/thumbnail/22/e7ac4b6d-8482-435b-befd-cb47890c4907/1699243674473-22.jpeg)