공정 레이아웃

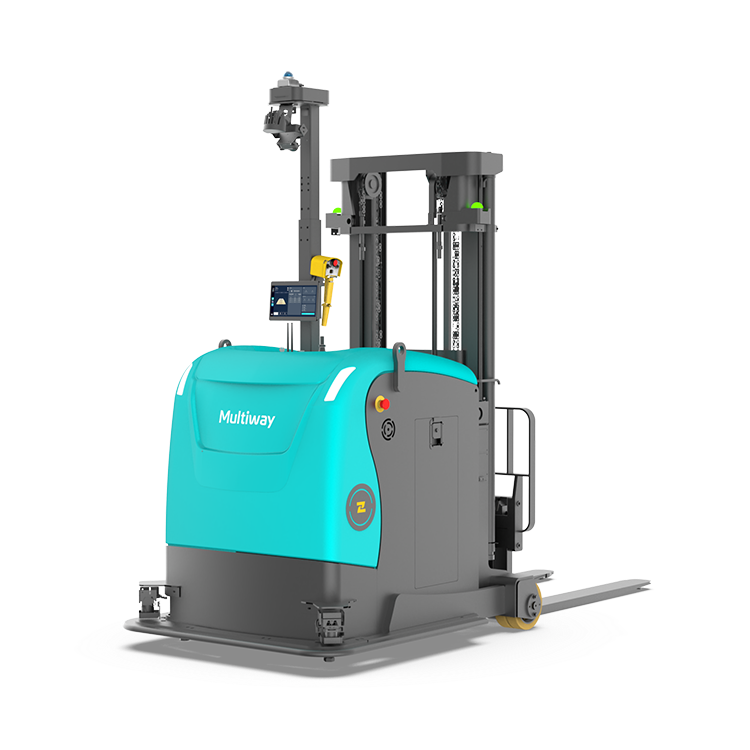

이 적용사례는 VisionNav의 VNPA15를 활용하여 패킹된 제품을 이송하고 적재하는 공정을 자율주행 로봇으로 자동화한 물류자동화 솔루션입니다.

엄격한 안전기능을 바탕으로 기존 공정의 변화를 최소화하고 이적재 작업을 무인화 가능하며, 작업 현황에 대해 효과적으로 모니터링하고 통제가 가능합니다.

구성요소

| 로봇 | VisionNav VNPA15 (Autonomous Counterbalanced Truck);

- Lifting Height : 0~4500mm;

- Max Payload : 800kg;

- Min. Stacking Aisle Width : 3200mm;

- Size (W*D*H):2790/1185/2110mm;

- Weight : 2640kg; |

|---|

작업순서

| STEP 1. | 이적재 작업 지시 |

|---|---|

| STEP 2. | 피킹 위치로 이동 |

| STEP 3. | 이단 적재 피킹 수행 |

| STEP 4. | 트럭 위치로 이동하여 언로딩 |

특장점

뛰어난 작업 성능과 안전성

Visual-SLAM 기술을 활용하여 위치 정밀도 ±5mm, 네비게이션 정밀도 ±10mm 확보 가능

최대 2m/s의 작업속도와 신속한 동작수행으로 높은 작업 효율 확보

복잡한 주행 경로에 있어서도 작업자 수행 속도와 유사 속도로 장애물 회피하며 주행 가능

5단계 안전 보호 기능 및 이중화된 컨트롤 시스템을 통해 높은 안전성 확보

24/7 연속 작업 수행 가능으로 생산성 증대 가능

잔여 배터리에 따라 자동 충전 수행 및 효율적 작업 플래닝 가능

위치가 가변적인 트럭 위치를 인식하여 제품 상차 가능

복층 적재작업에 대한 정렬 작업 수행 가능

도입 소요 시간 및 비용 최소화

자기 위치 파악 및 경로탐색이 가능하여 설비 추가로 인한 도입시간 시간 단축 및 비용 절감 가능

레이아웃 변경 및 작업 위치 변경시 유연한 대응 가능

자율주행 기능을 통한 장애물 회피

100대 이상의 복수 장비 최적 운용 및 관리 가능

도입효과

| 주요지표 | 10대 VisionNav 트럭으로 7대의 지게차 및 21명 지게차 작업자 대체

63 Pallet/Hr, 24시간 작업 (1500 bags 트럭 로딩) |

|---|---|

| 도입기업 피드백 | VisionNav 솔루션을 통해 안정적으로 이단적재 및 운송 작업 수행이 가능했으며, 위치가 일정하지 않은 트럭 상차도 효율적으로 수행할 수 있었습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

추천 솔루션

AMR을 활용한 물류창고 내 오더피킹 시스템

이 적용사례는 마로솔 원격관제시스템 SOLlink를 활용하여 유진 Gocart 180 10대를 운영 최적화하는 오더피킹 시스템입니다. 자체 개발한 SOLlink로 다수 AMR을 군집 제어하여 물류 시스템 효율성을 극대화하였으며, WMS 연동을 통한 오더피킹 시스템으로 물동량 Peak 시기에 추가 작업자 고용 없이 유연하게 대처할 수 있습니다.

4족 보행 로봇 개, 이제 배드민턴까지 친다? 피지컬 인텔리전스(PI) 기계학습 대표 사례

본 도입사례는 스위스 ETH 취리히에서 개발한 4족 보행 로봇 ANYmal-D를 통해 고도화된 피지컬 인텔리전스(Physical Intelligence, PI) 기반 스포츠 로봇 기술을 구현한 사례입니다. ANYmal-D는 강화학습을 통해 사람과 실제 배드민턴 랠리를 주고받을 수 있는 인지형 로봇으로, 외부 센서 없이 온보드 센서만으로 셔틀콕의 궤적을 인식하고, 전신을 활용해 전략적으로 움직이며 민첩한 플레이를 수행합니다. 이 프로젝트는 단순한 자동화를 넘어, 로봇이 동적인 환경에서 스스로 판단하고 반응하는 '상황 대응형 자동화' 기술의 실증 사례로 주목받고 있습니다.

현대로보틱스 HS220을 활용한 포대 팔레타이징 솔루션

이 적용사례는 현대로보틱스 HS220에 자체 개발한 OP system을 접목하여 종이 포대를 팔레타이징하는 솔루션입니다. 자체 개발한 OP system은 팔레트 사이즈, 포장재 특성에 따라 유연하게 설정하여 효율적으로 사용할 수 있습니다. 특히 다년간의 포대 제작 설비 납품 경험을 토대로 작업장에서 안정적으로 작동하는 팔레타이징 시스템을 책임 구현하였습니다.