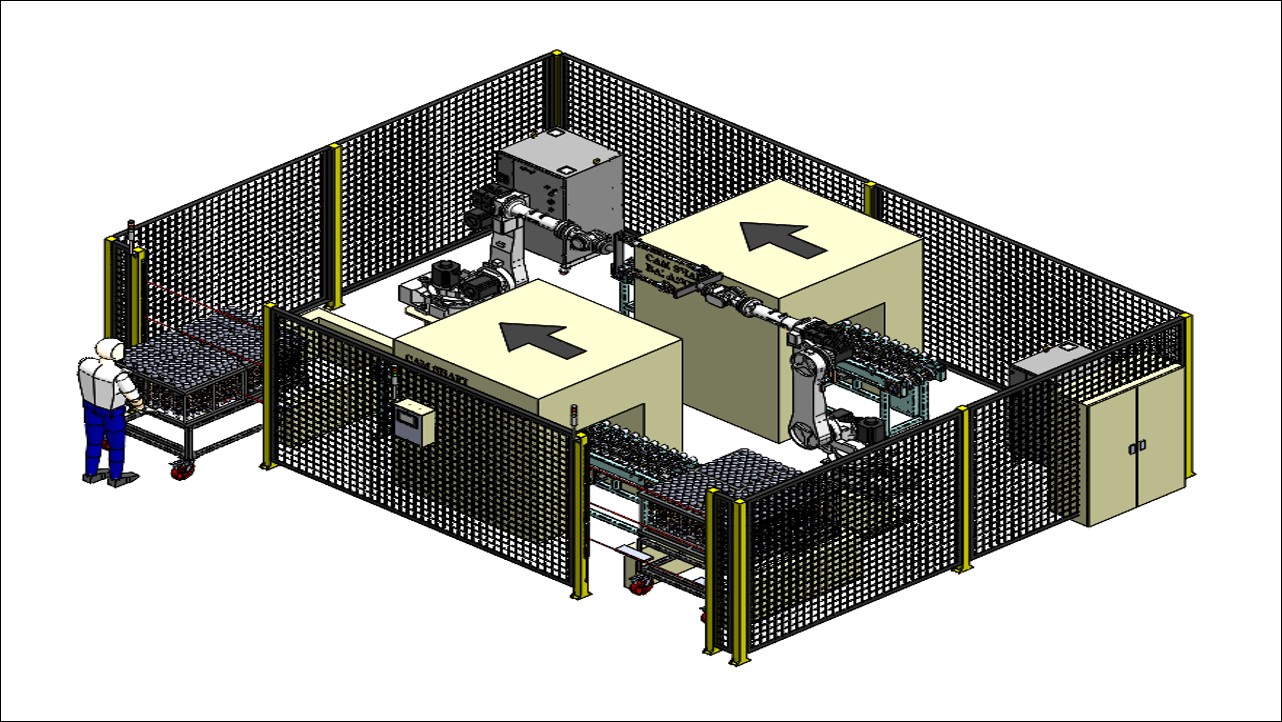

공정 레이아웃

해당 도입 사례는 알루미늄 바(Bar) 가공 공정 자동화 솔루션으로,

CNC 가공부터 세척, 후공정(팝너트 체결), 완제품 배출까지 전 공정을 무인으로 연계한 머신텐딩 자동화 시스템입니다.

고객사는 단순 반복 및 고중량 작업으로 인한 인력 부담과 야간·휴일 가동 한계를 해결하고자 자동화 도입을 검토하였으며, 생산성 향상과 품질 안정성 확보를 핵심 목표로 설정하였습니다.

본 솔루션은 도킹 스테이션 기반 원자재 공급, 7축 주행 로봇을 활용한 다기종 CNC 머신텐딩,

세척 및 후공정 자동 연계, 팝너트 자동 체결과 토크 데이터 실시간 수집, 완성품 자동 적재 및 반출 알림 시스템으로 구성됩니다.

이를 통해 연간 50,000대 생산 목표를 안정적으로 달성하고,

무인 운전을 통한 가동률 극대화와 공정 데이터 기반 품질·설비 관리가 가능한 스마트 생산 환경을 구현합니다.

구성요소

| 로봇 | 현대로보틱스 HH020 : 경량 중량물을 신속하게 핸들링하는 산업용 로봇 |

|---|---|

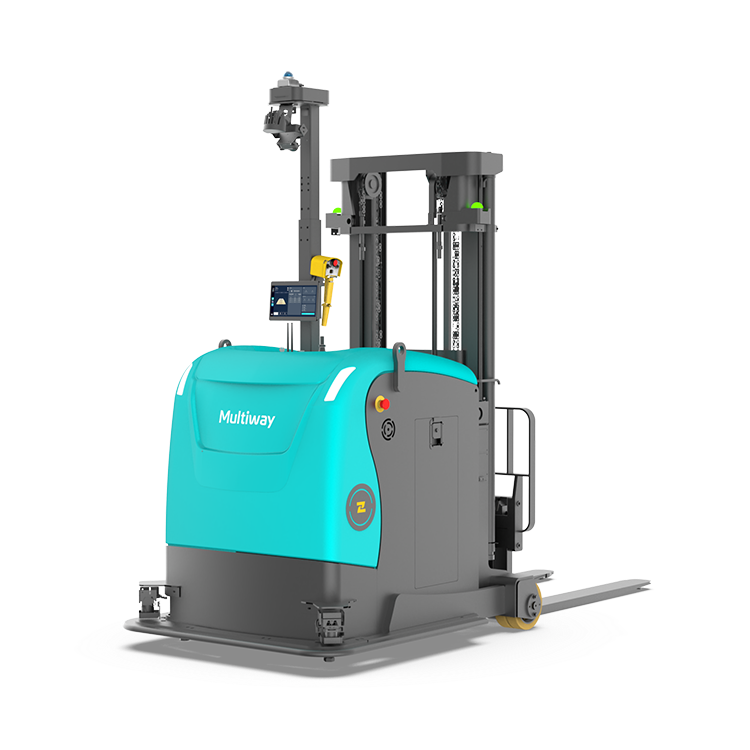

| 주변기기 | 팔레트 도킹 스테이션 / 부가축 레일 / CNC가공기 / 팝너트 체결장치 / 운반용 대차 |

작업순서

| STEP 1. | 원자재 투입 : 작업자가 팔레트 도킹 스테이션에 원자재 안착(수동) |

|---|---|

| STEP 2. | 부가축 이동 : 7축(주행축) 로봇이 최적 경로로 이동하여 CNC에 원자재 공급 |

| STEP 3. | CNC 가공 : 가공 완료 신호 동기화 후, 로봇이 진입하여 제품 로딩/언로딩 |

| STEP 4. | 세척 공정 : 가공 완료품을 인출하여 세척기로 정밀 이재 및 투입 |

| STEP 5. | 그리퍼 로봇 : 세척 완료품을 팝너트 체결 지그에 정밀 안착 |

| STEP 6. | 팝너트 체결장치 : 자동 체결 및 체결 토크(14KN) 실시간 모니터링 |

| STEP 7. | 적재 및 반출 : 공정 완료 제품을 패턴에 맞춰 운반용 대차에 자동 적재 |

| STEP 8. | 조작 판넬 : 각 구역별 분산형 조작 판넬 배치 |

특장점

- 유연한 다기종 대응 : 길이가 다른 4종의 알루미늄 바를 단일 시스템에서 자동 처리할 수 있는 유연 생산 구조를 제공합니다.

- 완전 무인 공정 연계 : CNC 가공, 세척, 후공정(팝너트 체결)까지 로봇으로 연계하여 끊김 없는 무인 생산을 구현합니다.

- 품질 데이터 기반 관리 : 팝너트 체결 토크 데이터를 실시간 수집·로깅하여 품질 편차를 최소화합니다.

도입효과

| 주요지표 | 머신텐딩 자동화 솔루션 도입으로 가공 및 후공정 인력이 약 30% 이상 감소하였으며, 작업자는 상주 작업에서 모니터링 중심 운영으로 전환되었습니다. 또한 야간·휴일 무인 운전이 가능해지며 설비 가동률(Availability)이 크게 향상되었습니다. |

|---|---|

| 도입기업 피드백 | 도입 기업은 “머신텐딩 자동화 도입 이후 반복적이고 무거운 작업에서 작업자가 해방되었고, 공정이 안정적으로 운영되고 있습니다. 특히 체결 토크 데이터가 자동으로 관리되어 품질에 대한 신뢰도가 높아졌고, 무인 운전을 통해 생산 계획 수립이 훨씬 수월해졌습니다.”라고 평가하였습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

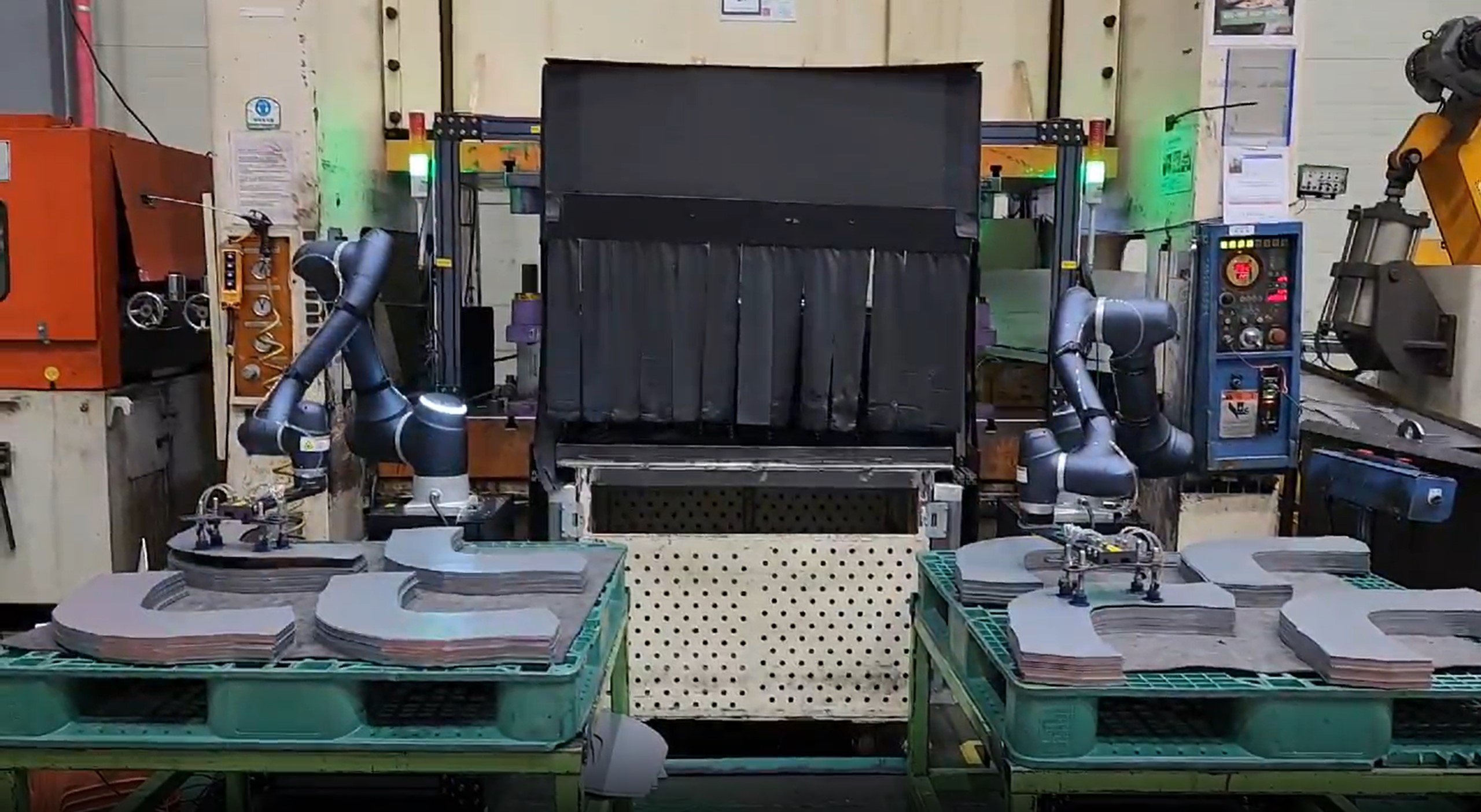

캠 샤프트 머신의 제품 로딩/언로딩 자동화로 생산성 향상에서 인건비 절감까지 달성했어요 📈

캠 샤프트 밴딩 머신의 제품 로딩·언로딩 자동화 솔루션입니다.; 작업자의 골격계 질환 위험을 줄이고, 24/7 작업으로 생산성 극대화를 달성하였습니다.

차량용 촉매 셀(cell) 비전 검사 자동화 솔루션

해당 사례는 차량용 촉매를 생산하는 제조 공장에 적용된 비전 검사 자동화 솔루션으로, 촉매 셀(Cell)의 상태를 고속·정밀하게 검사하기 위해 직교 로봇과 라인스캔 카메라를 결합한 시스템입니다.

픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용한 픽 앤 플레이스 솔루션

이 적용사례는 픽시스(PICKSYS) 3D 비전과 두산 협동로봇을 활용하여 프레스라인에서 철판의 픽 엔 플레이스 공정을 자동화한 솔루션입니다. 비전과 협동로봇의 패키지로 비정형화된 철판도 안전하고 효율적으로 핸들링할 수 있습니다. 작업장 내 작업자들이 가장 기피하던 업무를 자동화하여, 작업 효율 향상과 더불어 작업자 이탈을 막았습니다.

.png)