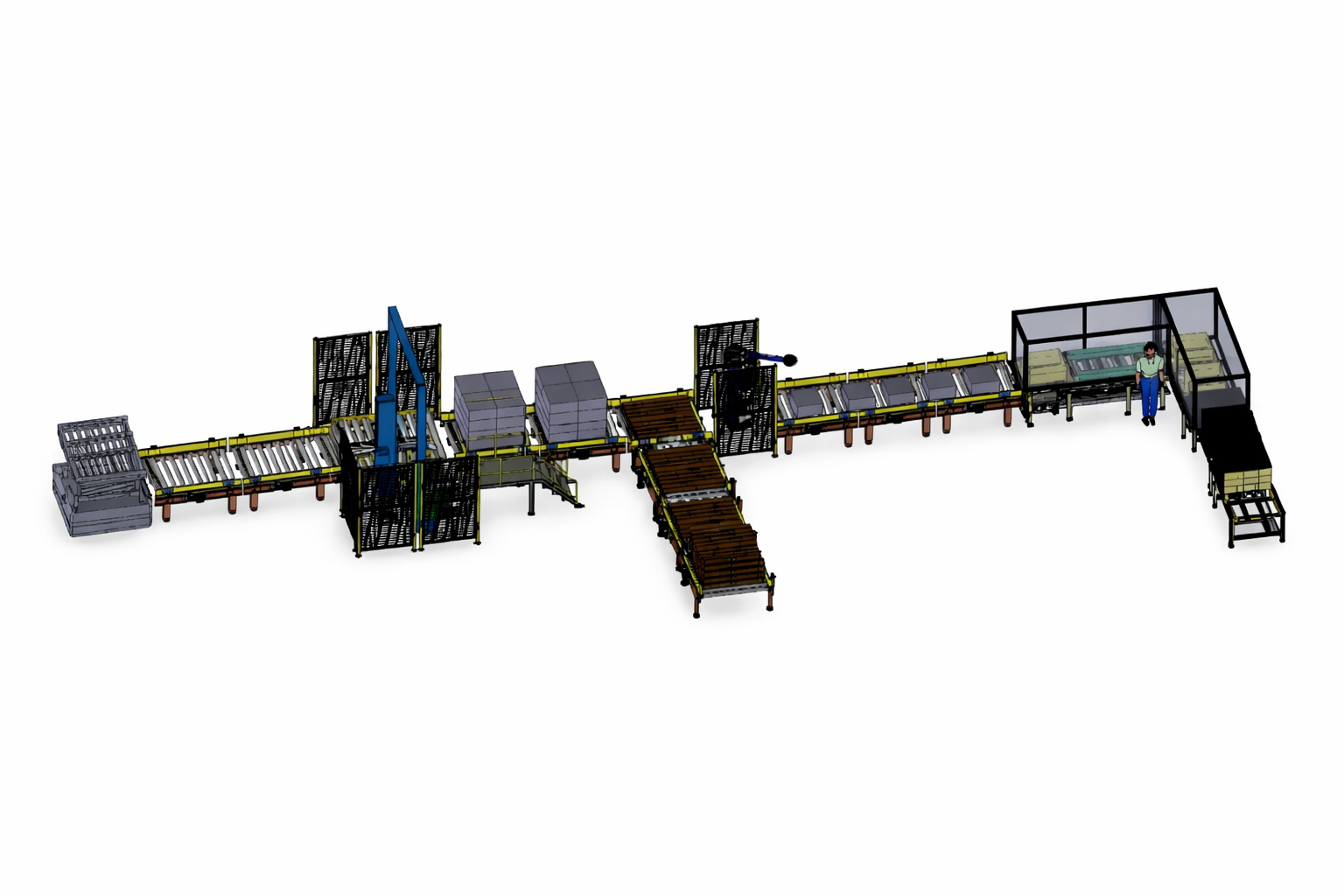

공정 레이아웃

팔레타이징 전용 로봇인 ABB IRB660을 활용하여 고중량물인 음료박스 6개를 한꺼번(약 30kg)에 팔레트로 자동적재하는 팔레타이징 자동화 솔루션입니다.

박스 더미를 팔레트 각 층마다 12개씩 9층(총 108개)를 쌓는 데 3분이 걸리지 않아 빠른 시간에 정확하게 적재작업을 수행합니다.

구성요소

| 로봇 | ABB IRB 660;

- 4축 다관절, 가반하중 180kg, 반복정밀도 ± 0.05mm, 작업반경 3,150mm, 중량 1,750kg |

|---|---|

| 주변기기 | 툴 : 박스 그리핑용 공압 그리퍼 세트 ;

주변기기

로봇 고정 베이스 ;

작업물 투입 컨베이어 ;

작업물 정렬 실린더 ;

팔레트 투입 컨베이어 ;

팔레트 적재 지그 ;

팔레트 배출 컨베이어 ;

안전펜스 ; |

작업순서

| STEP 1. | 팔레트 투입 |

|---|---|

| STEP 2. | 작업물 투입 |

| STEP 3. | 작업물 위치 정렬 |

| STEP 4. | 박스 6개 피킹 |

| STEP 5. | 팔레트에 층별로 교차 언로딩 |

| STEP 6. | 9층 적재 완료 후 팔레트 배출 |

특장점

안정적인 핸들링 및 적재 작업

작업물 밀착 적재 및 층별 교차 적재로 안정적 적재 작업 수행

고중량 작업물을 2중으로 고정(측면/하단)하여 안정적인 작업 수행 가능

생산성 향상과 작업 환경 개선을 동시에

최대 6개 작업물(30kg) 동시 작업 수행으로 작업 생산성 극대화

작업 유휴 시간 최소화 및 작업자 근골격계 질환 방지

도입효과

| 주요지표 | 유휴 없는 작업 수행으로 생산성 향상

고중량 작업물을 동시 6개까지 적재가능하여 작업 시간 단축 |

|---|---|

| 도입기업 피드백 | 육체적으로 부담이 되기 때문에 고중량 작업을 작업자가 지속적으로 수행하기 어려울 뿐더러 기피하는 작업이었는데 로봇 자동화를 통해 고중량 (부담) 작업을 제거하고 동시에 작업시간도 크게 단축되어 생산성이 크게 향상되었습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

알루미늄 바(Bar) 가공·후공정 통합 머신텐딩 자동화 솔루션

알루미늄 바(Bar) CNC 가공부터 세척, 후공정, 완제품 배출까지 전 공정을; 무인으로 연계한 머신텐딩 자동화 솔루션입니다. 가공 및 후공정 인력 30% 감축하였습니다.

👁️📦🤖 Vision 기반 식품 외박스 검사·로봇 팔레타이징 자동화 라인

본 시스템은 식품 공정 특성에 맞춘 비접촉 검사, 반복 작업 자동화, 중량 작업 제거를 통해 작업자의 부담을 줄이는 동시에, 출하 품질의 신뢰성과 물류 효율을 동시에 향상시키는 것을 목표로 합니다.

야스카와 산업로봇 + 스티로폼 자동 안착까지?! 한국앤컴퍼니 배터리 팔레타이징 자동화 사례🔋🤖

한국앤컴퍼니 팔레타이징 솔루션은 생산량 증가와 작업 인력 감소를 최우선으로 합니다. 기존 1대의 팔레타이저만으로 구성된 라인을 철거한 뒤, 2라인으로 분기 및 2대의 팔레타이저를 구성하여 생산 CAPA를 확보하였고, 기존 수작업으로 진행되던 스티로폼 / 합판 안착을 자동화하여 작업자의 개입 요소를 줄여 2개의 라인을 한명의 작업자가 관리합니다.